分享:相场法模拟Fe-C合金中奥氏体-铁素体等温相变过程

摘要

运用相场法研究了Fe-C合金在临界区等温过程中发生的奥氏体-铁素体相变过程. 通过分析铁素体生长过程中C的扩散行为, 发现奥氏体-铁素体相变表现为混合控制生长的特征, 奥氏体/铁素体相界面处于非平衡状态. 进一步研究了不同等温温度(1010, 1048和 1087 K)下奥氏体-铁素体相变的微观组织和C浓度场的演化情况. 结果表明, 随着等温温度的降低, 铁素体形核率增加, 铁素体相变平衡体积分数增加, 但奥氏体内部C浓度分布的不均匀程度加剧, 1010 K等温时的微观组织呈现为不规则细小铁素体晶粒围绕分散分布的残余奥氏体的两相结构. 随着等温温度的降低, 奥氏体-铁素体相变过程表现出由扩散控制生长模式向界面控制生长模式转化的趋势.

关键词:

奥氏体-铁素体相变是一个非常重要的物理冶金过程. 正确认识奥氏体-铁素体相变过程中的组织转变规律和转变动力学, 对制定合理的生产工艺、提高材料力学性能具有重要意义. 但是, 由于铁素体形核和生长行为及其转变机制的复杂性, 目前对奥氏体-铁素体相变机理的认识尚存在争议[1~3], Zener[2]认为, 奥氏体-铁素体相变过程受C扩散控制, 界面迁移率无限大, 该过程被称为扩散控制生长模式, 在相界面处C成分表现为局部平衡. Christian[3]则认为界面迁移控制着整个相变过程, C扩散无限快, 该过程被称为界面控制生长模式, 在奥氏体区域内C成分表现为均匀分布. 除此之外, Sietsma等[4]提出了混合控制生长的观点, 综合考虑了有限C扩散与有限界面迁移率对相变动力学的影响. 为了更清楚地认知整个奥氏体-铁素体相变的过程, 有必要对其相变机理进行深入研究.

计算模拟能够实时地观察微观组织演化并预测转变动力学, 从而实现对转变机理的分析, 特别是近年来飞速发展的介观尺度模拟方法, 如元胞自动机、Monte Carlo和相场法等. Kumar等[5]和Zhang等[6]采用元胞自动机方法模拟研究了连续冷却过程中发生的奥氏体-铁素体相变, 并假设相界面处于局部平衡状态, 结果表明, 相变过程表现为纯扩散控制生长模式, C扩散是影响铁素体生长动力学的唯一因素. Lan等[7]进一步考虑相界面处于非平衡状态条件下的元胞自动机模拟, 首次在模型中引入了界面迁移率, 认为铁素体生长动力学受C扩散与相界面迁移共同作用. 另外, Tong等[8]采用Monte Carlo方法模拟了非平衡界面条件下的等温奥氏体-铁素体相变过程, 在一维情况下通过分析奥氏体内C分布的情况解释了扩散/界面控制生长的相变特征.

相场法是一种通过系列场变量描述微观结构和成分的模拟方法[9,10], 已被广泛地运用于凝固和固态相变[11,12]、再结晶和晶粒长大[13,14]、析出相[15,16]等研究领域. 相场法具有如下特点: (1) 与尖锐界面模型不同, 相场法能自动追踪界面位置的变化; (2) 界面动力学、各向异性和几何拓扑结构隐式地包含在相场控制方程中, 无需额外计算; (3) 相场模型能同时考虑C扩散率和相界面迁移率对相变动力学的复合影响[17~19]. Mecozzi等[18]采用相场法模拟了C-Mn钢连续冷却中的奥氏体-铁素体相变过程, 研究了不同冷却条件下的铁素体形核和长大行为对微观组织形貌及分布的影响, 并简单分析了混合控制相变下C的分布情况. Huang等[19]运用相场法模拟了Fe-C合金在不同热处理工艺条件下的奥氏体-铁素体相变过程, 分析了相界面迁移过程中C的分布情况, 确认了相界面处于非平衡状态. 可见, 相场模拟有助于认识奥氏体-铁素体相变过程中发生的铁素体形核和生长行为、C扩散与相界面迁移行为. 利用相场法模拟奥氏体-铁素体的等温相变过程, 分析相变过程中相界面前沿C的分布情况, 将有利于判别相变的控制模式, 研究相变特征变化规律.

本工作采用多相场相变模型, 对Fe-C二元合金在临界区等温过程中发生的奥氏体-铁素体相变进行了模拟. 通过分析铁素体生长过程中C的扩散行为, 研究相变的控制模式, 进一步讨论了相变温度对微观组织、相变动力学以及C浓度的影响, 通过分析相界面前沿C的分布情况, 阐明不同相变温度下扩散/界面控制相变模式的转变.

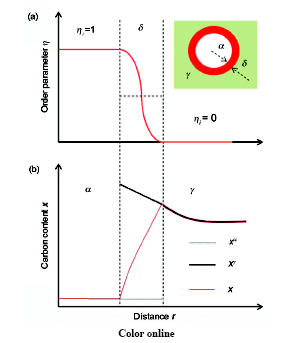

本工作采用Moelans[20]提出的多相场模型模拟Fe-C二元合金中奥氏体-铁素体的等温相变过程. 整个系统视为简单两相体系, 分别引入非保守场变量η(r, t)和保守场变量x(r, t)描述奥氏体和铁素体不同晶粒的取向和C浓度, 如图1所示. 为了对奥氏体相和铁素体相进行区分, 采用两组序参量η1i(r, t)和η2i(r, t)对两相中不同晶粒的取向进行标示:

式中, r表示空间位置, t表示时间, n为取向数.

不同晶粒的序参量η取值规定为: (1) 在某个相k的第i个晶粒内部, ηki(r, t)取值为1, 其它序参量值为0; (2) 在某相k第i个晶粒与某相s第j个晶粒之间的晶界区域, ηki(r, t)与ηsi(r, t)从0到1连续变化, 其它序参量的值为0.

体系内系统自由能F为序参量η与C浓度x (原子分数)的函数[20]:

式中, fs为界面自由能密度, fc为化学自由能密度, V为系统体积. fs由η构建, 在晶粒内部其值为0, 而晶界区域不为0, 表示为[20]:

式中, f0为序参量的四阶多项式函数[20]:

(4)

对于任意序参量, f0在晶粒内部取最小值0. 模型参数ε与界面处自由能的对称分布相关, 模型中其值取为1.5; 能量梯度系数κ与参数m为晶界能σ与界面宽度δ的函数[20,21]:

式中, μ为C的扩散化学势; wk(η)为插值函数; xk和Gk分别为相k的C浓度和化学自由能; 等式右端第一项表示体自由能密度, 通过wk(η)耦合相应相的化学自由能Gk(xk, T)来实现. wk(η)取为[20]:

其物理意义是k相在某处的体积分数, 即在k相内部其值为1, 在相界面范围内其值则从0到1连续变化, 在其它相内则为0. 在k相的晶粒内部, C浓度表示为xk, 而在相界面处则为两相混合[20]:

模型中假设在相界面范围内奥氏体相的C扩散势与铁素体相的C扩散势相等, 即[20]:

此界面条件假设相变过程中相界面处不同相之间C化学势平衡的情况, C原子可在两相间快速交换.

采用规整溶体亚点阵模型[17,23]计算奥氏体相与铁素体相的化学自由能, 两相之间的化学自由能差ΔG作为奥氏体-铁素体相变的驱动力.

浓度场变量x(r, t)的演化用保守场的Cahn-Hilliard动力学方程[20]描述:

相场变量η(r, t) 的演化采用非保守场的Allen-Cahn动力学方程[20]描述:

式中, L和M分别为与界面迁移率和元素扩散迁移率相关的模型参数. 参数L与奥氏体-铁素体相界面迁移率Mp的关系表示为[20,21]:

因相场模型仅考虑了C原子的扩散过程, 动力学方程中参数Mγ和Mα与不同相中C原子扩散迁移率

式中, uc为C原子的晶格占有率, 其与C原子分数之间关系如下[17]:

式中, R为理想气体常数, T为相变温度.

图1 序参量与C浓度分布示意图

Fig.1 Profiles of order parameter of grain i, ηi(r, t) (a) and carbon concentration x(r, t) (b) across the interface between austenite and ferrite (δ denotes the interface width; xγ and xα are the carbon contents in γ and α, respectively; x is the actual carbon content)

在奥氏体-铁素体相变过程中, 铁素体形核优先发生在原始奥氏体晶界上. 本工作采用Umemoto等[24]在经典形核理论基础上改进的简化模型, 其在晶界上的形核率I可表示为:

式中, K1为与实际形核位置相关的参数, K2为与形核界面类型相关的参数, K1与K2分别取为2.07×1011 J1/2/m4和2.5×10-18 J3/mol2 [25]; Dγ为奥氏体内的C原子扩散系数; k为Boltzmann常数; ΔGv为铁素体形核驱动力, 可通过热力学模型计算获得.

模拟选用的材料为Fe-1.0%C (原子分数)二元合金, 平衡转变温度Ae3为1100 K. 本工作针对其在临界区等温过程中发生的奥氏体-铁素体相变进行模拟. 整个模拟区域离散成150×150的规则正方形网格, 每个单元的尺寸Δx为0.4 μm, 整个模拟区域代表60 μm×60 μm的真实材料范围. 采用有限差分法对动力学方程(式(10)和(11))进行求解, 相场的界面厚度设置为6Δx. 在此只列出模拟中涉及到的几个要点, 数值求解的具体过程不再赘述:

(1) 初始奥氏体组织采用Voronoi Tessellation方法[26]生成. 初始组织含16个奥氏体晶粒, 平均晶粒尺寸约为17 μm.

(2) 初始组织中奥氏体内的C浓度均匀分布, 为1.0% (原子分数). 奥氏体/铁素体相界面能取为0.56 J/m2.

(3) 铁素体形核采用连续形核模式, 假设铁素体形核仅发生在原始奥氏体晶界或三叉晶界处, 连续形核的形核率通过式(16)计算. 每增加一个铁素体晶核即引入一个新序参量进行标识, 铁素体晶核的初始C浓度设为0.1% (原子分数).

(4) 初始铁素体晶核尺寸d应该不小于设置的相界面宽度, 并且晶核尺寸不宜过大. 故设定形成的铁素体晶核半径d/2=3Δx.

(5) 计算采用周期性边界条件和逐步迭代方法. 考虑数值的稳定性及精确性, 计算时间步长Δt与Δx间满足关系Δt<Δx2/(4Mp). 同时, 为提高计算效率, 实行多线程OpenMP[27]并行计算.

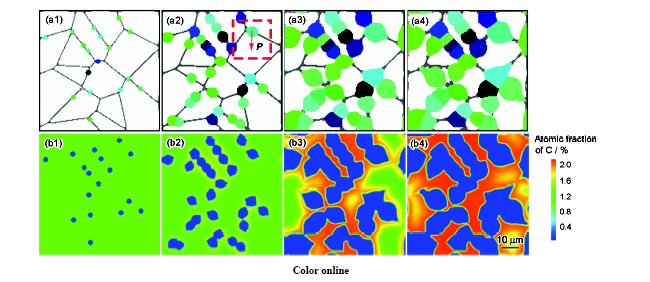

图2a1~a4为1050 K等温时奥氏体-铁素体相变过程微观组织演化的模拟结果. 图中白色区域为原奥氏体相, 彩色区域代表新形成的铁素体相, 不同颜色表示铁素体晶粒不同的取向. 可以看出, 铁素体核心在原始奥氏体晶界处形核并随相变的进行逐渐长大, 期间又有新的铁素体核心不断形核. 由于界面能的作用, 铁素体沿原始奥氏体晶界方向生长较快, 铁素体晶粒生长过程中呈明显的椭圆状. 当铁素体晶粒长大停止时, 最终形成项链状分布的等轴铁素体与块状残余奥氏体组成的两相结构.

图2b1~b4为相变不同时刻C浓度分布的模拟结果. 由于C原子在铁素体中的溶解度较低, 相变过程中C原子不断从新形成的铁素体相中排出并转移至奥氏体, 在奥氏体/铁素体相界面前沿奥氏体侧形成明显的浓度梯度. 在这个浓度梯度的驱动下, C原子不断向奥氏体相内部扩散, 奥氏体相内部的C浓度随之升高. 随着相变的进行, 不同铁素体晶粒周围的C原子浓度场相互重叠, 即发生软接触. 软接触发生之后, 残余奥氏体内的C原子浓度梯度逐渐减小, 奥氏体相内的C原子长程扩散过程也随之减慢.

图2 1050 K等温时奥氏体-铁素体相变过程中微观组织和C浓度场的模拟结果

Fig.2 Simulation results of the temporal evolutions of the microstructure (a1~a4) and carbon concentration field (b1~b4) by phase-field at 1050 K during the isothermal transformations at time t =2 s (a1, b1), t =16 s (a2, b2), t =48 s (a3, b3) and t =60 s (a4, b4)

由于原始奥氏体晶粒尺寸不同, 在生长过程中, 形核于不同位置的铁素体晶粒相界面前沿奥氏体区域内的C原子扩散距离并不相等, 因此在整个相变过程中奥氏体/铁素体相界面前沿C原子的扩散行为也不相同, 这就造成了各处奥氏体-铁素体相界面处奥氏体C原子浓度的差别.

为了更清楚地描述相变过程中C浓度的再分配行为, 图3给出了单一铁素体晶粒P (见图2a2中)在生长过程中C沿指示方向分布的演化情况. 可以发现, 相界面前沿奥氏体侧的C浓度随相变的进行逐渐升高, 同时C原子不断向奥氏体晶粒内部扩散. 但在整个相变过程中, 相界面处奥氏体一侧的C原子浓度高于材料的名义成分x0, 而又低于该温度下奥氏体相的平衡C浓度, 只有当相变临近结束时, 相界面处奥氏体一侧的C浓度趋于平衡值. 因此, 本工作所建的相场模型中, 奥氏体-铁素体相界面处于非平衡状态, 这一结果显然与经典的局部平衡理论[2]不相符. 局部平衡理论认为, 相界面以扩散允许的最大速率移动, 即假设相界面迁移率无限大, 因此长大是在扩散控制条件下进行的, 但在实际相变过程中, 这种理想条件往往不能满足. 本工作相场模型中首先假定了相界面迁移率有限大, 同时考虑了有限C元素扩散与有限界面迁移2种作用对相界面迁移的影响. 此外, 根据Gibbs能量平衡理论[28], 相变的化学驱动力须与相变过程中所消耗的能量相等. 由相场动力学方程式(10)和(11)可知, 本工作相场模型中奥氏体-铁素体相变所消耗的化学自由能ΔGchem分为C扩散消耗的自由能ΔGdiff和相界面迁移消耗的自由能ΔGfriction 2部分[28]:

本工作相场模型描述的是混合控制生长模式的相变过程.

图3 铁素体晶粒沿

Fig.3 Profiles of carbon concentration across the interface along the growth direction shown in

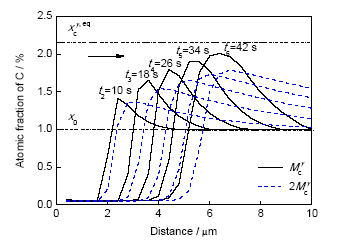

为了更直观地理解混合控制生长相变过程的特征, 图4给出了不同C原子扩散迁移率

图4 C原子扩散迁移率对C分布的影响

Fig.4 Effect of carbon diffusional mobility

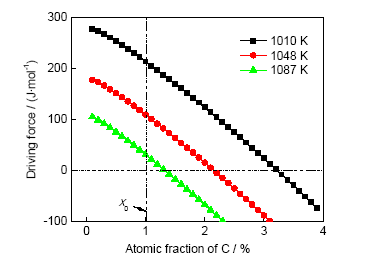

图5为在1010, 1048和1087 K下奥氏体-铁素体相界面迁移驱动力ΔG随相界面处奥氏体侧C原子浓度

图5 奥氏体-铁素体相变驱动力与奥氏体内C原子浓度的关系

Fig.5 Driving forces for austenite-to-ferrite transformation as a function of carbon concentration in austenite

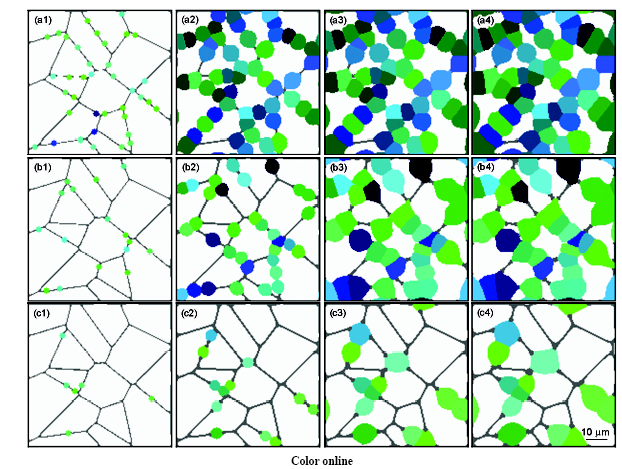

图6为1010, 1048和1087 K等温时奥氏体-铁素体相变过程微观组织演化的模拟结果. 图中彩色区域代表新形成的不同取向的铁素体晶粒, 白色区域为原奥氏体组织. 结果表明, 相变初期时铁素体的形核行为受到等温温度的影响较大: (1) 1010 K时铁素体形核率大, 在原奥氏体晶界上分布密集; (2) 1048 K时铁素体形核率较小, 分布也较为随机; (3) 1087 K时铁素体形核最少, 只偶尔在某些原奥氏体晶界上形成. 随着相变的进行, 不同等温温度下微观组织演化过程表现出明显差异: 在1010 K下, 铁素体晶粒之间接触频繁, 容易沿垂直于原奥氏体晶界的方向向其内部生长, 最终组织表现为不规则的细小铁素体和分散分布的残余奥氏体; 在1048 K下, 由于局部区域内铁素体晶粒分布密度不同, 在不同位置形核的铁素体晶粒沿原奥氏体晶界生长的距离并不相等, 导致铁素体晶粒的尺寸与形状不均; 在1087 K下, 铁素体晶粒间接触较少, 并沿原奥氏体晶界充分生长, 最终形成分散的大铁素体晶粒和大量残余奥氏体的两相组织. 另外, 观察不同温度不同时刻的铁素体晶粒组织, 可以发现, 在t =16 s (图6a2~c2)时, 铁素体平均晶粒尺寸满足: d (1010 K)>d (1048 K)>d (1087K); 而在相变完成时其结果则相反.

图6 不同等温温度下相变过程中微观组织演化的模拟结果

Fig.6 Simulation results of the microstructure evolution during the austenite-to-ferrite transformation at different isothermal temperatures (T) and t(a1) T=1010 K, t =2 s (a2) T=1010 K, t =16 s (a3) T=1010 K, t =32 s (a4) T=1010 K, t =48 s(b1) T=1048 K, t =2 s (b2) T=1048 K, t =16 s (b3) T=1048 K, t =48 s (b4) T=1048 K, t =60 s(c1) T=1087 K, t =2 s (c2) T=1087 K, t =16 s (c3) T=1087 K, t =48 s (c4) T=1087 K, t =100 s

铁素体形核行为与该温度下的相变驱动力存在紧密联系. 低温下相变驱动力较高, 促使铁素体在原奥氏体晶界上密集形核; 而高温下相变驱动力较低, 仅能在某些奥氏体晶界位置处激发形核. 当然, C的扩散也将阻碍铁素体形核的发生. 随后, 铁素体晶核向奥氏体相生长, 不同温度下铁素体的生长速率明显不同. 图6中不同时刻的铁素体平均晶粒尺寸的比较表明, 低温下铁素体晶粒生长较快, 但最终形成的铁素体晶粒较细. 温度对铁素体的生长动力学影响较为复杂: 首先, 温度影响奥氏体-铁素体的平衡相分数; 其次, 界面迁移驱动力取决于温度和界面处C成分大小; 最后, 界面迁移率和C扩散迁移率都会随温度的降低而减小. 显然, 较大的相变驱动力会提高铁素体生长速率. 在本工作模拟结果中, 铁素体生长速率也随着温度的降低而增大, 相变驱动力在其中起到显著的作用. 所以, 这些由温度对铁素体形核和长大过程带来的影响, 会导致最终形成的铁素体组织存在着明显区别: 等温温度越低, 形成的铁素体晶粒越多, 平均铁素体晶粒尺寸越小.

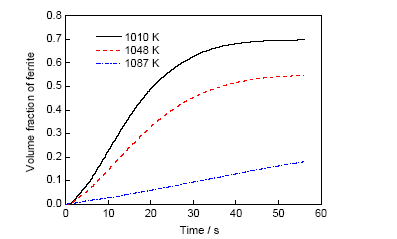

图7为不同等温温度下铁素体转变体积分数fα随时间的演化情况. 可以看出, 低温下(1010 K)相变进行较快, 完成时间最短, 最终形成的铁素体体积分数最高. 而在高温(1087 K)下相变进行缓慢, 在t =60 s时还未完成, 铁素体体积分数未达到平衡, 这表明低温下的相变动力学比高温下的更快.

图7 奥氏体-铁素体相变动力学曲线

Fig.7 Kinetics of austenite-to-ferrite transformation at different isothermal temperatures

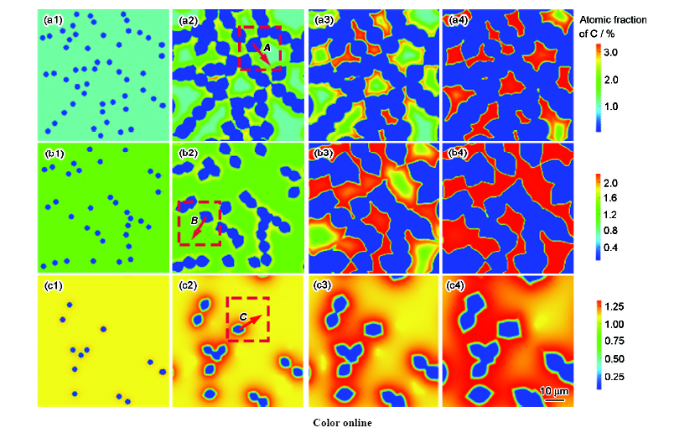

图8为不同等温温度下相变过程中C浓度场演化的模拟结果. 为了清晰辨识不同温度下C浓度的分布情况, 图中采用不同C浓度标尺对模拟结果进行标示. 可以看出, 不同温度下奥氏体相内C的分布存在着明显区别: 1010 K下奥氏体内C元素浓度梯度最大, 局部区域内C原子平均扩散距离短, 铁素体晶粒之间的C原子浓度场接触早, 因此低温下奥氏体-铁素体相变到达平衡状态所需时间短, 容易形成分散分布的奥氏体. 两相区等温过程中形成组织的C成分高低及分布影响着奥氏体组织的稳定性, 对后续的连续冷却过程中铁素体形成或者马氏体相变都有重大影响.

图8 不同等温温度下相变过程中C浓度场演化的模拟结果

Fig.8 Simulation results of carbon concentration field at different times during the austenite-ferrite transformation at different T and t(a1) T=1010 K, t =2 s (a2) T=1010 K, t =16 s (a3) T=1010 K, t =32 s (a4) T=1010 K, t =48 s(b1) T=1048 K, t =2 s (b2) T=1048 K, t =16 s (b3) T=1048 K, t =48 s (b4) T=1048 K, t =60 s(c1) T=1087 K, t =2 s (c2) T=1087 K, t =16 s (c3) T=1087 K, t =48 s (c4) T=1087 K, t =100 s

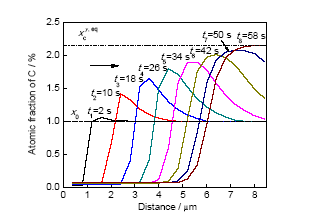

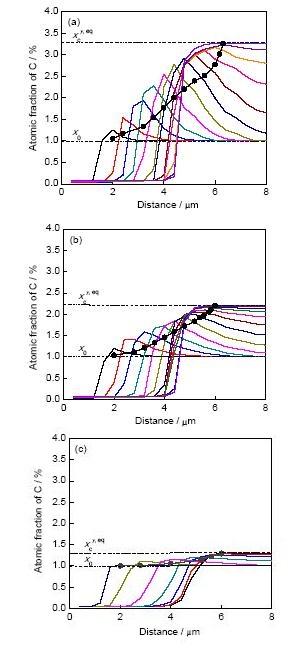

为了更清晰地理解温度对铁素体晶粒生长过程中C分布的影响, 图9描绘了图8中晶粒A, B和C在生长过程中C元素沿指示方向分布的情况. 可以看出, 相变过程中界面处峰值C浓度随着相变进行而逐渐增加. 3组C浓度曲线清晰地表现出奥氏体内不同均匀性程度的C元素分布, 比较发现: 在1010和1048 K, C浓度曲线较为倾斜, 奥氏体内C浓度梯度较大, 界面处峰值C浓度较高; 在1087 K, C浓度曲线则较为平缓, 界面处峰值C浓度较低. 相变温度越低, 奥氏体相的平衡C浓度越高. 混合控制相变过程中C的分布主要受到C扩散和相界面迁移的共同影响, 而这两者又都受到相变温度的制约[29]. 图6显示, 在早期相变期间, 同时刻的铁素体晶粒组织在低温情况下比在高温情况下尺寸要大, 表明低温下铁素体晶粒生长速率较快, 奥氏体-铁素体相界面迁移较快. 然而, C的扩散迁移率是随温度降低而减小的, 低温下奥氏体内C元素扩散速率也会随之降低. 综合上述相界面迁移和C元素扩散的变化情况, 说明低温相变时C原子更容易在相界面奥氏体侧处聚集, 奥氏体内会形成更大的C浓度梯度, C分布的不均匀性程度也会更大, 图8和9中的模拟结果也与这一论述相符合.

此外, 通过计算纯扩散控制生长的平衡C浓度

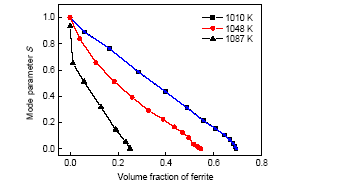

为方便理解相变特征的变化规律, Sietsma等[4]和Van Bohemen等[30]通过引入特征因子S来表示相变特征, 定义S为:

S=0, 意味着界面处

图9 不同等温温度下相界面前沿C浓度分布的情况

Fig.9 Profiles of carbon concentration across moving interface along the growth direction shown in

图10 S因子与铁素体体积分数的关系

Fig.10 Mode parameter S as a function of ferrite fraction at different temperatures

(1) 本工作相场模型考虑C扩散和界面迁移的共同作用, 模拟了混合控制生长模式下的奥氏体-铁素体相变过程. 相变过程中奥氏体-铁素体相界面处于非平衡状态, 随着相变的进行, 界面处峰值C浓度逐渐增加到理论的平衡C浓度.

(2) 铁素体形核和生长行为、C扩散与相界面迁移行为随相变温度的改变而发生明显的变化, 导致最终的微观组织形貌和C分布存在区别. 等温温度越低, 形核率越高, 相变速率越快, 最终的铁素体体积分数越大, 奥氏体内C成分分布越不均匀, 平衡C浓度也越高. 1010 K等温时的微观组织呈现为不规则细小铁素体晶粒围绕分散分布残余奥氏体的两相结构.

(3) 随着相变的进行, 奥氏体-铁素体相变过程逐渐从界面控制生长过渡到扩散控制生长. 随着温度的降低, 奥氏体-铁素体相变过程表现出扩散控制生长模式向界面控制生长模式转化的趋势.

1 模型与方法

1.1 相场模型

1.2 铁素体形核模型

2 模拟条件

3 模拟结果及分析

3.1 奥氏体-铁素体等温相变过程

3.2 不同等温温度的影响

4 结论

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号