岑升波, 陈辉 , 刘艳, 马元明, 吴影

, 刘艳, 马元明, 吴影

西南交通大学材料科学与工程学院, 成都 610031

摘要

采用超音速火焰喷涂在Q345基体上制备了微米WC-12Co, 纳米改性WC-12Co和CeO2改性WC-12Co涂层, 利用SEM, XRD和显微硬度计等手段观察表征了涂层的微观组织、相成分和显微硬度, 通过LSCM, SEM, 极化实验和浸泡腐蚀实验等方法研究分析了涂层在1 mol/L H2SO4溶液中的腐蚀行为和腐蚀机理. 结果表明: 纳米CeO2的加入可以显著降低涂层的孔隙率, 有效减少局部腐蚀的发生; 同时添加纳米CeO2可以使涂层电极电位发生正移, 降低腐蚀电流密度, 生成稳定的钝化膜, 降低涂层的维钝电流密度, 提高涂层的耐腐蚀性能; 纳米CeO2改性WC-12Co涂层的腐蚀机制为由孔隙诱发的局部腐蚀, 孔隙处的Co黏结相不断被腐蚀导致WC颗粒失去了支撑作用而脱落, 从而露出新的Co黏结相, 促进了涂层的腐蚀, 使孔隙不断扩大形成腐蚀坑. 而微米WC-12Co涂层和纳米改性WC-12Co涂层不仅最外层的Co黏结相被腐蚀, 而且在孔隙处也发生了严重的局部腐蚀.

关键词: 超音速火焰喷涂, ; WC-12Co涂层, ; 纳米CeO2, ; 极化曲线, ; 浸泡腐蚀

在化工化纤、石油、电力和煤矿等领域的机械零部件中, 腐蚀和磨损是导致这些部件失效的主要原因[1], 采用镀铬技术可有效进行表面防护, 但其镀铬所产生的含铬废液会带来严重的污染问题. 超音速火焰喷涂(high velocity oxygen fuel, HVOF)技术是20世纪80年代研发出的热喷涂技术, 具有喷涂速率高和喷涂温度较低的优点, 常被用来制备WC-Co系涂层, 所制备的涂层孔隙率低, 与基体的结合强度高, 涂层的耐磨性、耐蚀性和耐高温性能优异[2,3], 被广泛应用于零部件的表面防护. 目前超音速火焰喷涂WC-Co系涂层已成功替代镀铬技术[4], 成为多个领域中防腐耐磨的有效手段. 但是随着技术的要求和应用领域的拓展, 在强腐蚀、高磨损等恶劣环境下, 常规的WC-Co系涂层已不能满足要求, 需要开发新的技术方法来提高涂层的综合服役性能. 人们通过研究WC-Co系涂层制备过程中粉末的流动性、球形度、粒度分布等参数以及喷涂工艺等方面来提高涂层的综合性能[5,6], 但效果并不理想. 稀土具有特殊的电子结构, 可作为各种性能的改良剂, 对合金表面有着优异的改良潜力, 为提高涂层的综合性能提供了新的研究思路[7~9].

本工作采用HVOF技术在Q345基体上制备了微米WC-12Co, 纳米改性WC-12Co和CeO2改性WC-12Co 3种涂层, 对比分析3种涂层在H2SO4环境下的耐腐蚀性能, 研究添加纳米CeO2对WC-Co涂层在H2SO4溶液中腐蚀行为的影响.

1 实验方法

1.1 喷涂粉末及喷涂工艺参数

实验采用的各粉末成分与尺寸见表1. 其中, CeO2改性WC-12Co粉末是微米WC-12Co粉末在球磨阶段加入1%(质量分数)纳米CeO2混合制成.

采用GTV K2氧气助燃(低温)HVOF设备在Q345基体上制备涂层, 喷涂前采用60目的棕刚玉对试样表面进行喷砂粗化处理, 以增加涂层与基体的结合强度, 喷涂后涂层的厚度约为0.5 mm. 喷涂工艺参数为: O2流量900 L/min, 燃气流量23 L/h, 送粉量74 g/min, 喷涂距离350 mm.

1.2 粉末和涂层的测试表征

采用SUPRA 55型扫描电子显微镜(SEM)观察喷涂粉末和涂层的微观形貌; 使用DX-2000型X射线衍射仪(XRD)对涂层进行物相分析, CuKα, 管电压40 kV, 管电流30 mA, λ=0.154 nm, 扫描速率2°/min.

采用VK-9710激光共聚焦显微镜(LSCM)测定涂层的孔隙率, 在涂层截面上随机选取10个位置进行拍摄, 利用显微镜自带的VK Analyzer软件对涂层孔隙率进行计算分析, 取10个位置孔隙率的平均值作为涂层的孔隙率. 采用HXD-1000 TM型数字式显微硬度计测量涂层的硬度, 载荷1.96 N, 保荷时间15 s. 每种涂层选取10个位置进行测量, 结果取10次的平均值.

涂层的电化学测试在CS310型电化学工作站上进行, 采用传统的三电极体系: 辅助电极为Pt片电极, 参比电极为饱和甘汞电极, 工作电极为待测试样. 试样尺寸为8 mm×8 mm×5 mm. 测试前对工作面进行抛光处理, 非工作面以704硅胶封装. 测试所使用的腐蚀介质为1 mol/L H2SO4溶液, 实验温度25 ℃, 实验过程中极化曲线的扫描区间为相对于开路电位±1 V, 扫描速率0.125 mV/s.

浸泡实验的试样尺寸为8 mm×8 mm×5 mm, 实验前试样表面经过抛光处理, 然后用超声波清洗仪将试样清洗干净, 吹干后用精度为0.1 mg的FA1004分析天平称重, 结果取同一试样3次称量的平均值.

采用南大704硅胶对试样非涂层面进行密封, 并参照ASTM31-72标准对试样进行浸泡实验, 实验温度25 ℃, 试样在1 mol/L H2SO4溶液中的浸泡周期为168 h. 实验结束后, 将腐蚀产物清洗干净, 烘干后称重, 用失重法计算腐蚀速率. 采用VK-9710型LSCM和SUPRA 55型SEM观察分析涂层表面腐蚀形貌.

2 实验结果

2.1 粉末与涂层的微观形貌

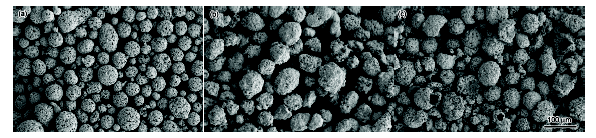

3种喷涂粉末的微观形貌如图1所示. 可以看出, 3种粉末尺寸差别不大, 无明显团聚现象, 粒度分布为20~50 μm, 其中C粉末由规则的球形颗粒组成, 粉末表面疏松多孔 (图1a), N粉末为不规则的球形颗粒 (图1b), 其表面致密度比C粉末和Re粉末(图1c)高. Re粉末的球形度较差, 有少量的空心的粉末和破碎的粉末出现(图1c).

图1 3种粉末的SEM像

Fig.1 SEM images of C powder (a), N powder (b) and Re power (c)

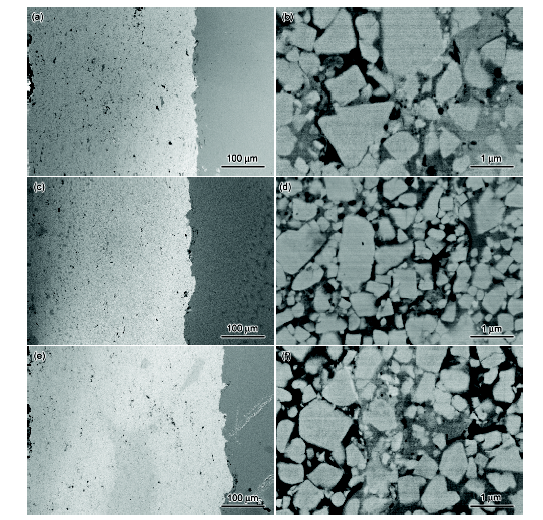

3种涂层的截面形貌SEM像如图2所示. 由图2a, c和e可以看出, 采用超音速火焰喷涂所制备的3种涂层致密度高, 涂层与基体界面处无大裂纹和孔隙存在, 保证了涂层和基体良好的结合强度. 由图2b, d和f可以看出, 块状的WC颗粒弥散分布在Co黏结相中, 孔隙沿WC颗粒的边界分布. 与喷涂粉末WC粒子尺寸相比, N涂层中的部分WC颗粒在喷涂过程中发生了长大, 但大部分WC颗粒仍然保持细小(图2d); 对比图2b和f可以发现, Re涂层的WC颗粒的平均尺寸小于C涂层, 这表明添加CeO2能抑制WC颗粒的长大, 具有细化组织的作用. 测试结果表明, C涂层、N涂层和Re涂层孔隙率分别为0.376%, 0.62%和0.201%, 平均显微硬度分别为1083.68, 1239.28和1240.10 HV, 这表明添加CeO2既能降低涂层孔隙率, 提高涂层的致密度, 还能提高涂层的显微硬度, 并且其硬度比纳米改性涂层的硬度略高.

图2 3种涂层截面SEM像

Fig.2 Low (a, c, e) and high (b, d, f) magnified cross sectional SEM images of C coating (a, b), N coating (c, d) and Re coating (e, f)

图3为Re涂层表面形貌的SEM像. 可以看出, 涂层由熔化再凝固区和半熔化区组成, 表面粗糙不平, 并且存在一些孔隙(图3a), 涂层表面有絮状的结构存在(图3b). 文献[10]在HVOF纳米WC-17Co涂层中也发现了类似的絮状纳米结构, 并认为这种纳米结构可能是晶须. 本工作对这种絮状的纳米结构进行了EDS分析, 结果列于表2. 可以看出, 这种絮状纳米结构中含有Ce, 而其它区域未发现Ce的存在, 说明这种絮状纳米结构可能是CeO2, 稀土氧化物以絮状纳米结构存在于涂层的喷涂颗粒表面.

图3 Re涂层的表面形貌

Fig.3 The surface (a) and local (b) morphologies of Re coating

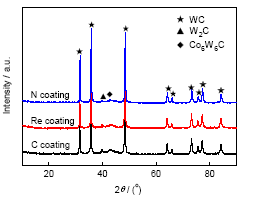

2.2 涂层的物相分析

图4是3种涂层的XRD谱. 可见, 3种涂层的主要组成相是WC, 同时涂层中都有一定量的W2C和脆硬相Co6W6C生成, 说明这3种粉末在HVOF过程中均发生了不同程度的WC氧化脱碳现象. 姬寿长等[11]研究发现, W2C是在喷涂温度为1523 K(1250 ℃)以上时, 由WC分解反应生成. 而Co6W6C主要是在1050~1100 ℃的条件下由Co3W3C与WC和Co发生反应生成的[12]. 在热喷涂中, 影响脱碳的主要因素为: 粉末的性质、喷涂温度、喷涂速率和喷涂气氛等[13]. 由于HVOF的温度较低、喷涂速率快, 使得粒子在空中停留的时间短, 所以WC的脱碳程度并不严重, 在XRD谱中W2C和Co6W6C的衍射峰强度相对于WC衍射峰强度都极低. 因为CeO2含量较少, 所以在衍射谱中并没有检测到CeO2及其相关相.

图4 3种涂层的XRD谱

Fig.4 XRD spectra of three coatings

2.3 涂层的电化学行为

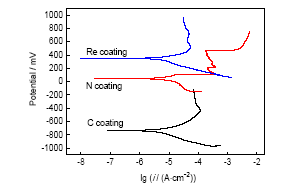

3种涂层在1 mol/L H2SO4溶液中的动电位扫描极化曲线如图5所示. 采用传统的Tafel外推法得到3种涂层的电化学腐蚀电位Ecorr、腐蚀电流密度icorr, 致钝电流密度iPP和维钝电流密度iP, 结果见表3. Ecorr表征材料在溶液中失去电子的难易程度, 电极电位越正表示越难以被腐蚀; icorr表征材料在腐蚀介质中的腐蚀速率, 一般腐蚀电流密度越小, 材料耐腐蚀性能越好; iPP为在材料表面形成钝化膜时, 活化-钝化的临界电流密度和稳定钝化区的电流密度, 表征了材料发生钝化反应的难易, iPP越小, 则材料表面越容易发生钝化; iP为在材料表面形成钝化膜后的腐蚀电流, 表征材料在钝化状态下的耐腐蚀能力, iP越小, 则材料耐腐蚀能力越强. 3种涂层在H2SO4溶液中均有钝化现象, 其中N涂层在-1~+1 V范围内还表现出了活化-钝化-过钝化行为. 3种涂层的Ecorr (Re涂层) >Ecorr (N涂层) >Ecorr (C涂层), 而icorr (Re涂层) <icorr (C涂层) <icorr (N涂层), 这表明Re涂层在活化区的耐腐蚀能力最强, 而N涂层最差. 3种涂层的活化区范围分别为309 mV (C涂层), 68 mV (N涂层) 和182 mV (Re涂层), C涂层的活化区范围最宽, 即腐蚀反应进行的范围最宽, 而N涂层和Re涂层则会较快地进入钝化区. N涂层的致钝电流密度和维钝电流密度在3种涂层中最大, 而Re涂层最小, 这表明在钝化区内N涂层的腐蚀反应速率最快, Re涂层最慢.

从图5还可以看出, N涂层在钝化区内发生较为激烈的波动, 说明其钝化膜并不是很稳定, 并且钝化膜在467 mV时发生过钝化, 钝化膜被击穿. 涂层在H2SO4溶液中出现了钝化现象, 这是因为Co黏结相被腐蚀后露出了氧化电位更高的WC相与腐蚀介质相接触, WC与H2SO4作用形成了WO3腐蚀产物覆盖在涂层表面, 阻碍了腐蚀介质对Co相的腐蚀, 使得腐蚀电流减小[14]. Re涂层在钝化开始阶段有3个明显的拐点, 说明初期的钝化膜并不是很稳定, 经历了生成-溶解-生成-稳定等阶段, 表明纳米CeO2的加入能改变钝化膜的生长方式, 生成稳定的钝化膜, 使涂层的iPP从116.3 μA/cm2降低到53.2 μA/cm2, iP从70.3 μA/cm2降低到30.6 μA/cm2, 对试样表面起到良好的保护作用. 综上所述, C涂层的Ecorr最低, 且活化区范围最宽, 表明其最容易发生腐蚀反应; N涂层的icorr最大, 在钝化区内iPP和iP也最大, 说明N涂层的腐蚀速率在3种涂层中是最大的, 耐腐蚀性能较差; Re涂层的Ecorr最高, 而icorr, iPP和iP最小, 表明Re涂层在1 mol/L H2SO4溶液中最不易发生腐蚀, 且容易钝化, 钝化后腐蚀电流密度也最小, 即其耐腐蚀性能最好.

图5 3种涂层在H2SO4溶液中的极化曲线

Fig.5 Polarization curves of coatings in 1 mol/L H2SO4 solution

2.4 涂层的浸泡腐蚀行为

表4给出了C, N和Re 3种涂层在1 mol/L H2SO4溶液中168 h浸泡腐蚀实验后的质量损失和腐蚀速率, N涂层的腐蚀速率为74.4 mg/(m2h), 是Re涂层的2倍、C涂层的1.5倍. 图6为涂层腐蚀前后的LSCM像. 可以看出, 3种涂层经过168 h腐蚀实验后表面均未出现大面积的深腐蚀坑, 其中, C涂层表面出现了黑斑状的腐蚀坑, 表面粗糙度增大 (图6b); N涂层表面粗糙度最大, 涂层表面出现了一些较深的腐蚀坑, 被腐蚀程度最大(图6d); 而Re涂层的表面最为光滑, 被腐蚀程度最小(图6f).

图6 3种涂层浸泡前后的LSCM形貌

Fig.6 LSCM images of coatings before (a, c, e) and after (b, d, f) immersion

(a, b) C coating (c, d) N coating (e, f) Re coating

3种涂层在1 mol/L H2SO4溶液中浸泡腐蚀前和浸泡后的表面微观形貌如图7所示. 经过168 h浸泡实验后, 3种涂层的表面被腐蚀的并不是特别严重, 说明WC涂层在H2SO4溶液中有优越的耐腐蚀性能. 图7a和b表明, C涂层在浸泡实验后, 其表面Co黏结相被腐蚀, 其中有几个区域被严重腐蚀: 方框区域由于Co黏结相分布集中而被严重腐蚀, 较大尺寸的WC颗粒发生了脱落, 形成腐蚀坑; 孔隙区域的Co黏结相被严重腐蚀, WC颗粒发生脱落, 孔隙尺寸变大. 图7c和d表明, N涂层腐蚀前后表面形貌变化非常明显, 涂层表面的Co黏结相几乎都被腐蚀, 露出WC颗粒, 而孔隙区域被腐蚀更为严重, 失去黏结相的WC颗粒发生脱落, 孔隙被连接在一起形成大的凹坑. 图7e和f表明, Re涂层被腐蚀的区域主要集中在孔隙处, Co黏结相被腐蚀后导致WC颗粒发生了脱落, 使孔隙演化成腐蚀坑, 而其它区域的Co黏结相并没有发生腐蚀. 由此可见, Re涂层耐腐蚀性能最好, 其腐蚀机制是由孔隙诱发的局部腐蚀, 孔隙处的Co黏结相不断被腐蚀导致WC颗粒失去了支撑作用而脱落, 从而露出新的Co黏结相, 促进了涂层的腐蚀, 使孔隙不断扩大形成腐蚀坑. 而C涂层和N涂层不仅最外层的Co黏结相被腐蚀, 而且在孔隙处发生了严重的局部腐蚀.

图7 涂层浸泡前后的表面形貌

Fig.7 Surface morphologies of coatings before (a, c, e) and after (b, d, f) immersion(a, b) C coating (c, d) N coating (e, f) Re coating

3 分析与讨论

综合本工作电化学腐蚀和浸泡腐蚀的验结果, WC涂层具有十分优异的耐强酸腐蚀性能, 并且添加了纳米CeO2改性的WC涂层耐腐蚀性能最好. 从3种涂层的腐蚀实验结果来看, 主要是涂层的Co黏结相被腐蚀, 特别是在孔隙周围区域, Co被严重腐蚀, 导致尺寸较大的WC颗粒缺少了黏结而脱落, 露出新的Co黏结相, 促进了涂层的腐蚀. 这是因为实验所用的H2SO4是一种非氧化性酸, 非氧化性酸的特点是腐蚀的阴极过程纯粹为氢去极化过程[15]. 涂层在稀H2SO4中的阳极过程是黏结相Co的溶解, 即Co→Co2+ + 2e-; 阴极过程是H+的还原, 即2H+ +2e-→H2. 同时, WC的电极电位要比Co的高[16], 相邻的Co黏结相和WC相之间很容易发生电偶腐蚀[17], 在腐蚀的过程中Co黏结相作为阳极而优先腐蚀, WC作为阴极而得到一定的阴极保护.

对比浸泡腐蚀实验前后的表面形貌可以看出, C涂层和N涂层表面各区域被腐蚀的程度并不一致, 除了Co黏结相分布不均匀外, 还因为WC涂层在喷涂过程中生成了W2C和Co6W6C, 徐亚伟等[18]认为, 对于多相材料而言, 相界处由于不同晶格匹配引起的点阵畸变等使活化能升高, 是腐蚀过程中最薄弱最活跃的位置, 所以多相结构导致涂层中不均匀的腐蚀速率. 对于Re涂层, 非孔隙区域的Co黏结相几乎没有被腐蚀, 这是由于稀土元素具有极强的化学活性, 一方面, 能与晶界中的杂质发生化学反应生成稳定的化合物, 起到净化晶界的作用[19,20]; 另一方面, Ce还能与Co发生反应生成金属间化合物, 不仅使Co黏结相和WC在相界处具有相近的电极电位, 降低了电偶腐蚀发生的倾向, 而且使涂层电极电位正移, 提高涂层的整体耐腐蚀性能. 此外, 纳米CeO2的添加可以成为钝化膜形核核心, 改变了钝化膜的形成和生长机制, 形成含稀土的致密钝化膜, 并改善钝化膜的特性[21~24], 使涂层的iPP从116.3 μA/cm2降低到53.2 μA/cm2, iP从70.3 μA/cm2降低到30.6 μA/cm2, 有效提高了涂层的耐腐蚀性能. 在3种涂层中, 孔隙区域往往是被腐蚀得最严重的地方, 这是由于孔隙的存在破坏了氧化膜的连续性, 造成孔隙周围电极电位高、孔隙处电位低, 组成了较强的电偶腐蚀; 同时, 孔隙给腐蚀介质提供了渗入涂层内部的通道, 增大了腐蚀面积. N涂层中, 由于WC颗粒细小, 增加了晶界的数量, 减少了阳极溶解, 因此其腐蚀电位较C涂层高, 但是由于N涂层喷涂粉末中的WC为纳米级, 比表面积大, 在喷涂的过程中容易过热, 并发生脱碳分解, 增加了涂层的孔隙率, 所以N涂层的耐腐蚀性能最差. 在Re涂层中, 稀土元素为表面活性元素, 它可以降低熔滴的表面张力, 提高融化粒子流动性, 并可以提高粒子与黏结相及粒子之间的相互润湿效果, 降低涂层的热膨胀系数, 减少涂层内应力, 从而降低Re涂层的孔隙率[25], 最终提高Re涂层的耐腐蚀性能.

4 结论

(1) 纳米CeO2改性WC-12Co涂层的孔隙率为0.201%, 显微硬度为1240.10 HV, 分别是微米WC-12Co涂层的0.53倍和1.14倍, 纳米改性WC-12Co涂层的0.32倍和1.00倍. 纳米CeO2的添加可以提高涂层的显微硬度, 降低涂层孔隙率, 有效减少局部腐蚀的发生.

(2) 纳米CeO2可以使涂层电极电位发生正移, 降低腐蚀电流密度, 生成稳定的钝化膜, 降低涂层的维钝电流密度, 提高涂层的耐腐蚀性能.

(3) 纳米CeO2改性WC-12Co涂层的腐蚀机制为由孔隙诱发的局部腐蚀, 孔隙处的Co黏结相不断被腐蚀导致WC颗粒失去了支撑作用而脱落, 从而露出新的Co黏结相, 促进了涂层的腐蚀, 使孔隙不断扩大形成腐蚀坑. 而微米WC-12Co涂层和纳米改性WC-12Co涂层不仅最外层的Co黏结相被腐蚀, 而且在孔隙处也发生了严重的局部腐蚀.

沪公网安备31011202020290号

沪公网安备31011202020290号