分享:1000 MPa级Nb-Ti微合金化超高强度钢加热制度研究

惠亚军

摘要

采用OM、TEM和EDS分析技术,研究了1000 MPa级Nb-Ti微合金化超高强度钢在不同加热温度下保温不同时间时奥氏体晶粒粗化行为与微合金元素碳氮化物溶解行为。结果表明,铸坯中存在尺寸与形状明显不同的3类析出物:尺寸大于1 μm的方形TiN粒子;尺寸在500 nm以下的球形、椭球形或方形Nb、Ti复合析出物;少量方形或椭球形TiS或Ti(C, S)析出物。随着温度的升高,原始奥氏体晶粒尺寸呈现出单调增大的趋势,当加热温度超过1200 ℃时奥氏体晶粒发生快速长大,而析出物数量不断减少、尺寸逐渐增大、Ti/Nb原子比逐渐升高,EDS显示均为Ti、Nb复合析出。随着保温时间的延长,原始奥氏体平均晶粒尺寸呈抛物线规律长大,小尺寸的球形、椭球形的析出物逐渐溶解,大尺寸方形析出物数量逐渐增加且棱角变得模糊。综合考虑加热温度和保温时间对Nb、Ti微合金元素的固溶行为和奥氏体晶粒粗化行为的影响,1000 MPa级Nb-Ti微合金化超高强度钢的加热温度和保温时间分别为1250 ℃和80 min较合适。

关键词:

钢中常加入微合金元素Nb、V和Ti,与控轧控冷技术有机结合显著提高钢的强度和韧性。微合金元素在钢中与C、N形成的碳氮化物,其高温溶解和低温析出强化贯穿于整个轧制过程中;高温下,含Nb、Ti的碳氮化物不仅能阻止奥氏体晶粒再结晶长大,而且能够有效阻止形变奥氏体晶粒的再结晶,低温时,细小弥散分布的碳氮化物具有显著的析出强化作用。尤其在奥氏体化过程中,微合金碳氮化物的回溶行为直接影响奥氏体晶粒尺寸、奥氏体晶粒均匀化程度、轧制过程中奥氏体再结晶规律以及轧制过程中、轧制后微合金元素的析出行为,进而显著影响轧后钢材综合力学性能[1~4]。因此,在选择加热工艺时,一定要考虑2个因素[5] : (1) 保证加热时奥氏体晶粒尺寸均匀细小; (2) 保证Nb、Ti元素尽可能多的回溶。钢中奥氏体晶粒平均尺寸随加热温度和时间而变化[6]。对于含有强碳氮化物形成元素如Nb、V、Ti等的细晶粒钢中,在较低温度和较短时间加热时,由于第二相粒子对奥氏体晶界的钉扎作用,晶粒长大过程十分缓慢,然而,随着加热温度的升高和保温时间的延长,第二相粒子将不断溶解并发生Ostwald熟化,由此导致钉扎力不断减小, 此过程进行至一定程度后,奥氏体晶界将脱钉而急剧异常长大。一定保温时间下晶粒开始发生异常长大的温度Tc称为晶粒粗化温度;一定温度下晶粒开始发生异常长大的时间tc称为晶粒粗化时间[7]。对于强度要求较高时,在保证奥氏体晶粒不发生异常长大的基础上,可适当地延长保温时间,使大部分微合金元素固溶于奥氏体中,这样可加强轧制过程中及轧制后的析出强化作用[8,9]。近年来,一种低成本高强度低C、Ti微合金化热轧薄板钢在国内外迅速发展[10],该钢化学成分特点是大幅度降低C含量,以提高其焊接性能和改善冷成形性,通过添加适量Nb和较高含量Ti (0.07%~0.20%,质量分数),优化控轧控冷工艺实现钢的强韧化。一般认为, 钢在加热完全奥氏体化后,Nb、V等析出物很快回溶, 而TiC第二相粒子仍然具有很高的热稳定性,但是当微合金钢中同时含有Nb、V、Ti这3种元素或其中2种的Nb-V、Nb-Ti、V-Ti等二元系的加热制度研究的相关工作很少,很多工作仅单独研究了奥氏体晶粒粗化行为,或者单独研究了微合金元素的回溶行为,缺乏系统的理论研究,尤其是对于1000 MPa级微合金元素添加非常多的超高强度钢的加热工艺研究更少[11~18]。由于板坯加热制度对奥氏体晶粒尺寸、奥氏体晶粒均匀化程度、微合金元素回溶以及轧制及轧制后析出行为有较大影响,因此,制定合理的加热制度是十分有必要的。

本工作设计了一种1000 MPa级低碳Nb-Ti微合金化成分体系,针对板坯加热温度、加热时间对奥氏体晶粒粗化行为的影响规律以及微合金元素Nb、Ti的碳氮化物回溶规律进行系统的研究,为工业试制的加热制度提供理论参考。

实验用1000 MPa级Nb-Ti微合金化超高强度钢在5 kg真空感应炉内冶炼,其主要化学成分(质量分数,%)为:C 0.075,Si 0.28,Mn 1.95,P≤0.008,S≤0.003,Al 0.035,Nb 0.060,Ti 0.16,N 0.0055,Fe余量。

将1000 MPa级Nb-Ti微合金化超高强度钢锻造成直径14 mm的圆棒,然后线切割成直径12 mm×20 mm的圆柱;在箱式电阻炉内分别加热至950、1050、1150、1200、1250和1300 ℃,保温40 min 后出炉立即水淬,研究加热温度对奥氏体晶粒粗化行为与Nb、Ti微合金元素析出或回溶行为的影响规律;同时对加热温度为1150和1250 ℃的试样分别保温10、40、80和120 min后出炉立即水淬,研究保温时间对奥氏体晶粒粗化行为的影响规律。

将热处理后的试样垂直轴线方向切成两半,取试样一半进行研磨、抛光成金相试样,用过饱和苦味酸水溶液加少量缓蚀剂(海鸥牌洗头膏1~2 g,为加快侵蚀速度,可加几滴H2O2)在80~85 ℃水浴中进行加热侵蚀,以显示原始奥氏体晶界,在MEF4A光学显微镜(OM)下进行观察,并用截线法测定不同加热温度和保温时间下的奥氏体晶粒尺寸。取试样另一半制取碳萃取复型试样,碳萃取复型试样是将试样打磨抛光后在4%HNO3+96%C2H5OH (体积分数,下同)溶液中侵蚀,用喷涂仪在其表面沉积一层C膜,将C膜划分为3 mm×3 mm的小格,然后将其放入盛有10%HNO3+90%C2H5OH溶液中,待C膜与试样分离后,将C膜放入去离子水中,用Cu网捞起干燥即可,然后用附带能谱(EDS)的JEM-2000FX型透射电镜(TEM)对析出物进行观察和成分分析。

1000 MPa级Nb-Ti微合金化超高强度钢在950、1050、1150、1200、1250和1300 ℃加热,保温40 min,原始奥氏体平均晶粒度等级和平均晶粒尺寸变化规律如图1所示。可见,当保温时间(40 min)不变时,原始奥氏体晶粒尺寸随加热温度的升高呈现出单调增大的趋势。在950~1200 ℃的温度区间,原始奥氏体平均晶粒尺寸增加较缓慢,当加热温度超过1200 ℃,原始奥氏体晶粒尺寸迅速增加,即明显发生了奥氏体晶粒的粗化现象。当加热温度为950 ℃时,原始奥氏体晶粒平均尺寸为11.7 μm,ASTM晶粒度级别达到了10.1级;当加热温度上升到1200 ℃时,原始奥氏体平均晶粒尺寸为39.6 μm,ASTM晶粒度级别为6.3级;当加热温度上升到1250 ℃时,原始奥氏体平均晶粒尺寸迅速增加至82.2 μm,比1200 ℃加热保温时奥氏体晶粒尺寸增加了42.6 μm,ASTM晶粒度级别迅速降至4.2级左右;当加热温度升至1300 ℃时,原始奥氏体晶粒平均尺寸增大至100 μm以上,ASTM晶粒度级别降至3.6级。由上述分析可知,1000 MPa级Nb-Ti微合金化超高强度钢在一个很窄的温度范围内发生了奥氏体晶粒急剧粗化的现象,因此可以很方便地定义钢的奥氏体晶粒粗化特征温度,以ASTM晶粒度级别4.00 (平均晶粒尺寸为79.9 μm)为判据,则1000 MPa级Nb-Ti微合金化超高强度钢奥氏体晶粒粗化温度约为1270 ℃。

图1 加热温度对1000 MPa级Nb-Ti微合金化超高强度钢原始奥氏体晶粒尺寸和晶粒度级别的影响

Fig.1 Effects of heating temperature on the austenite grain size and grade of 1000 MPa grade Nb-Ti microalloyed ultra-high strength steel

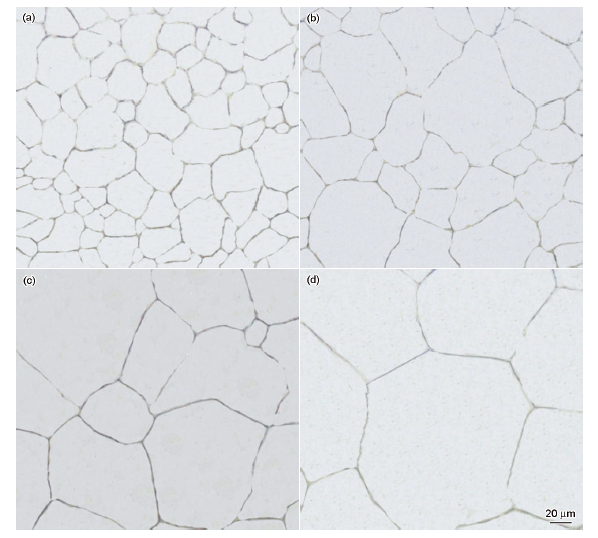

1000 MPa级Nb-Ti微合金化超高强度钢在950、1050、1150、1200、1250和1300 ℃加热,保温40 min,原始奥氏体晶粒形貌的OM像如图2所示。可见,当加热温度为950 ℃时,奥氏体晶粒较细小均匀,如图2a所示;当温度升至1050和1150 ℃时,奥氏体发生了不同程度的长大现象,奥氏体晶粒长大表现为大晶粒吞噬周围小晶粒,因此呈现出了奥氏体晶粒尺寸不均匀的现象,如图 2b和c所示;温度升至1200 ℃时,奥氏体晶粒比1150 ℃时要稍大,均匀性明显改善,如图2d所示;随着温度进一步升高至1250和1300 ℃时,奥氏体晶粒发生了明显的粗化现象,如图2e和f所示。

图2 1000 MPa级Nb-Ti微合金化超高强度钢不同加热温度保温40 min时奥氏体晶粒形貌的OM像

Fig.2 OM images of 1000 MPa grade Nb-Ti microalloyed ultra-high strength steel at 950 ℃ (a), 1050 ℃ (b), 1150 ℃ (c), 1200 ℃ (d), 1250 ℃ (e) and 1300 ℃ (f) by holding 40 min

在1150和1250 ℃分别保温10、40、80和120 min后原始奥氏平均晶粒尺寸与晶粒度级别如图3所示。可见,在1150和1250 ℃分别保温不同时间时奥氏体晶粒尺寸的变化近似呈抛物线形式。在1150 ℃保温10 min时,原始奥氏体平均晶粒尺寸为26.8 μm,ASTM晶粒度级别为7.5级,保温时间达到120 min时,原始奥氏体平均晶粒尺寸达到78.8 μm,ASTM晶粒度级别为4.4级,可见,1000 MPa级Nb-Ti微合金化超高强度钢在1150 ℃保温时有很好的抗晶粒粗化的能力。在1250 ℃保温10 min时,原始奥氏体平均晶粒尺寸为72.4 μm,ASTM晶粒度级别为4.6级,保温40 min时原始奥氏体晶粒尺寸增加不明显,而当保温时间大于80 min时,原始奥氏体晶粒长大非常明显,ASTM晶粒度级别迅速降低。这主要是因为Nb、Ti等微合金元素在短时间保温时,产生部分Nb、Ti碳氮化物溶于奥氏体基体,而未溶的Nb、Ti碳氮化物颗粒尺寸细小,对原始奥氏体晶界的钉扎作用较大,故奥氏体晶粒长大较缓慢,随着保温时间的延长,Nb、Ti碳氮化物发生Ostwald熟化,Nb、Ti碳氮化物长大,对原始奥氏体晶界的钉扎力减小,奥氏体晶界挣脱第二相析出物的钉扎而发生快速长大行为;当继续延长保温时间时,由于析出物在该温度下溶解缓慢,Nb、Ti碳氮化物对奥氏体晶界的钉扎作用的减少变得缓慢,故奥氏体晶粒粗化开始变得缓慢[19]。

1000 MPa级Nb-Ti微合金化超高强度钢在1150和1250 ℃分别保温10、40、80和120 min时奥氏体晶粒形貌的OM像如图4和5所示。可见,在相同的加热温度下,随着保温时间的延长,奥氏体晶粒呈长大趋势。加热温度为1150 ℃,当保温时间为10和40 min时,奥氏体晶粒的不均匀性比保温80和120 min时大,随着保温时间的延长,奥氏体晶粒尺寸慢慢趋于均匀。加热温度为1250 ℃时,随着保温时间的延长,奥氏体晶粒发生明显长大。

图3 1000 MPa级Nb-Ti微合金化超高强度钢在1150和1250 ℃保温不同时间时奥氏体平均晶粒尺寸和晶粒度级别

Fig.3 Average austenite grain size and grade of 1000 MPa grade Nb-Ti microalloyed ultra-high strength steel at 1150 and 1250 ℃ by holding different times

图4 1000 MPa级Nb-Ti微合金化超高强度钢在1150 ℃保温不同时间时奥氏体晶粒形貌的OM像

Fig.4 OM images of 1000 MPa grade Nb-Ti microalloyed ultra-high strength steel at 1150 ℃ by holding 10 min (a), 40 min (b), 80 min (c) and 120 min (d)

图5 1000 MPa级Nb-Ti微合金化超高强度钢在1250 ℃保温不同时间时奥氏体晶粒形貌的OM像

Fig.5 OM images of 1000 MPa grade Nb-Ti microalloyed ultra-high strength steel at 1250 ℃ by holding 10 min (a), 40 min (b), 80 min (c) and 120 min (d)

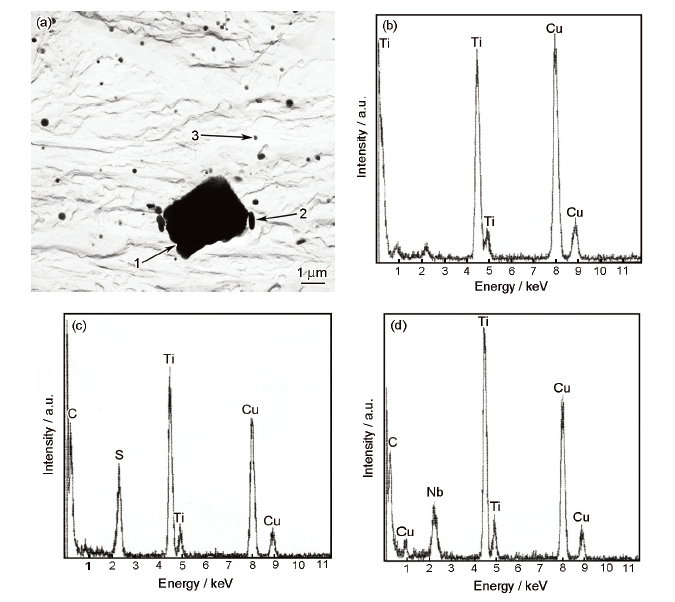

在1000 MPa级Nb-Ti微合金化超高强度钢的原始样品中,TEM观察发现很多析出物,其形状近似呈方形、球形、椭球形等,尺寸从几个微米到几个纳米不等,如图6a所示。从析出物的大小来看,可明显分为3类:第1种类型析出物的尺寸大于1 μm,主要为方形,如图6a中箭头所指颗粒1所示,该析出物颗粒尺寸达到了3 μm左右,EDS分析结果显示该析出物仅含有Ti元素(其中Cu峰是萃取复型用的Cu网产生的,下同),应为TiN颗粒,如图6b所示;第2种类型析出物的尺寸在200 nm到1 μm之间,其形状主要为方形、椭球形,如图6a中箭头所指颗粒2所示,EDS分析结果显示,该析出物含有Ti和S元素,应为TiS或Ti(C, S),如图6c所示;第3种类型析出物的尺寸在500 nm以下,其形状包含方形、球形、椭球形等,尺寸大小不一,如图6a中箭头所指颗粒3所示,EDS分析结果显示,该析出物含有Nb、Ti元素,应为Nb、Ti复合析出,如图6d所示。这3类析出物尺寸上的明显差别及其对应的成分差别意味着它们的形成过程是不同的,已有工作[20~23]表明:第1种析出物是微合金元素在凝固过程中形成的, 而第2种和第3种析出物产生于锻造的应变诱导析出过程中。

图6 1000 MPa级Nb-Ti微合金化超高强度钢原始试样中析出物TEM像与EDS分析

Fig.6 TEM image (a) and EDS results of precipitates 1 (b), 2 (c) and 3 (d) showed by arrows in original specimen of 1000 MPa grade Nb-Ti microalloyed ultra-high strength steel

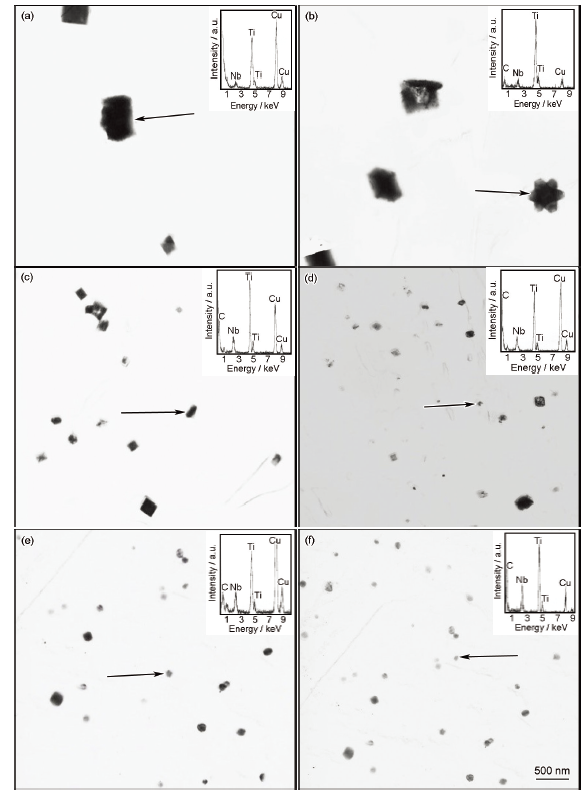

图7为1000 MPa级Nb-Ti微合金化超高强度钢加热到不同温度保温40 min时析出物形貌的TEM像与典型粒子的EDS分析,图8为不同加热温度下析出物尺寸分布图。当加热到不同温度保温时,凝固和锻造过程中析出的颗粒会发生回溶,同时新的析出物从基体中析出。由图7和8可知,随着加热温度的降低,析出物的数量不断增加,尺寸逐渐变小;在高温时,析出粒子的形貌主要为方形或近方形;在低温时,析出粒子主要由方形(或近方形)与球形(或近球形)组成。析出物的EDS分析表明,析出物均为Nb与Ti的复合析出物,仅Ti/Nb比例存在不同。在1300和1250 ℃保温40 min,钢中的析出粒子主要为方形或近似方形的析出物,尺寸非常大,均≥150 nm,尺寸多为500 nm左右,1250 ℃保温40 min存在一种“星型”析出物,这些500 nm左右析出物是在钢凝固过程中产生的。对图7a中箭头所指析出物进行EDS分析表明,其为Nb与Ti复合析出物,Nb含量较低,Ti/Nb原子比约为98∶2;对图7b中箭头所指的“星型”析出物进行EDS分析表明,其也为Nb与Ti复合析出物,Ti/Nb原子比约为97∶3。当加热温度为1200 ℃时,析出物颗粒数量大幅增加,形状主要呈方形、球形、近球形、椭球形等,尺寸大小不一,析出物尺寸几乎全部大于60 nm,其中尺寸分布在60~100 nm之间的析出物占17.6% (体积分数,下同),尺寸分布在100~150 nm之间的析出物占47.1%,尺寸分布在150 nm以上的析出物占35.3%,EDS分析显示其也为Nb与Ti的复合析出,Ti的含量较高,Ti/Nb原子比约为91∶9,如图7c中箭头所指析出物所示;当加热温度为1150、1050和950 ℃时,析出物颗粒的数量较1200 ℃保温时多,不仅有尺寸大于150 nm的方形析出物,尺寸小于30 nm的圆形析出物数量明显增加,1150、1050和950 ℃保温时尺寸分布在30 nm以下的析出物分别占18.0%、22.2%和28.8%,尺寸分布在30~60 nm之间的析出物分别占36.0%、16.7%和19.2%,尺寸分布在60~100 nm之间的析出物分别占30.0%、38.9%和38.5%,尺寸分布在100~150 nm之间的析出物分别占14.0%、19.4%和7.7%,尺寸分布在150 nm以上的析出物分别占2.0%、2.8%和1.9%。对箭头所指的析出物进行EDS分析表明,1150、1050和950 ℃保温时箭头所指析出物均为Ti与Nb的复合析出物,Ti/Nb原子比分别为88∶12、82∶18和77∶23,Ti的含量较高,这主要是因为钢中加入了较多的Ti元素所致,如图7d~f所示。

图7 1000 MPa级Nb-Ti微合金化超高强度钢在不同加热温度下保温40 min后析出物的TEM像与EDS分析

Fig.7 TEM images and corresponding EDS results (insets) of precipitates (showed by arrows) in 1000 MPa grade Nb-Ti microalloyed ultra-high strength steel at 1300 ℃ (a), 1250 ℃ (b), 1200 ℃ (c), 1150 ℃ (d), 1050 ℃ (e) and 950 ℃ (f) by holding 40 min

图8 1000 MPa级Nb-Ti微合金化超高强度钢在不同加热温度下保温40 min后析出物尺寸分布图

Fig.8 Size distribution of precipitates in 1000 MPa grade Nb-Ti microalloyed ultra-high strength steel at different heating temperatures by holding 40 min

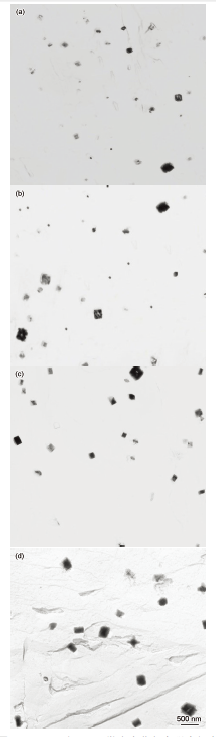

图9为1000 MPa级Nb-Ti微合金化超高强度钢加热到1150 ℃保温不同时间时析出物的TEM像。可见,当加热到1150 ℃保温不同时间时,析出物将会发生回溶行为。随着保温时间的延长,小尺寸析出物的数量不断减少,大尺寸析出物的数量不断增加,同时大尺寸析出物的棱角变得模糊,析出物均为Nb与Ti的复合析出物。在1150 ℃保温10和40 min时,钢中的析出物数量相似,形状主要呈方形、球形、近似球形、椭球形等,尺寸大小不一,尺寸多为100 nm以下,存在纳米级析出物,如图9a和b所示。当保温时间达到80 min时,纳米级析出物基本消失,析出物数量明显减少,而大尺寸析出物数量有所增加,形状主要呈方形,如图9c所示;当保温时间达到120 min时,析出物数量有所下降,尺寸比保温80 min进一步长大,其形状均为方形,如图9d所示。

图9 1000 MPa级Nb-Ti微合金化超高强度钢在1150 ℃保温不同时间后析出物的TEM像

Fig.9 TEM images of precipitates of 1000 MPa grade Nb-Ti microalloyed ultra-high strength steel at 1150 ℃ by holding 10 min (a), 40 min (b), 80 min (c) and 120 min (d)

Ti与N 具有很强的亲合力,形成的TiN既能在液相中生成,也可在固相中生成,一般尺寸都非常大。由于1000 MPa级Nb-Ti微合金化超高强度钢化学成分的特点是含有较多的Ti,钢中的Ti/N (质量比)远超出理想的化学配比3.42,因而钢中的N含量尚不足以使Nb 和Ti全部沉淀,必然有部分Nb、Ti与C 反应生成NbC、TiC。由于化合物TiN、TiC与NbC均为fcc点阵,且点阵常数相近(TiN,点阵常数a=0.423 nm;TiC,a=0.432 nm;NbN,a=0.4388 nm;NbC,a=0.4458 nm),它们可相互作用形成多元的碳氮化物[22],而非NbC包裹TiN的复相结构。

从热力学和动力学角度可知,奥氏体晶粒长大是一种热激活、扩散与界面反应控制的物理冶金过程,加热温度和保温时间对晶粒长大的影响,实质上是对钢中晶界处原子跨越界面迁移的扩散过程的影响[23~25]。加热温度是影响奥氏体晶粒长大的主要参数,随着加热温度的升高,微合金元素的碳氮化物的固溶度逐渐增加,从而逐渐溶于奥氏体中,如图7所示,这样就存在一个临界的加热温度,当加热温度高于临界温度时,碳氮化物溶于奥氏体中,一些晶界失去“钉扎”开始移动,特别是小晶粒,表面自由能大,更易于向晶内方向移动,大晶粒靠吞噬小晶粒而长大,从而引起奥氏体晶粒的粗化[24~28],如图1和2所示。奥氏体晶粒的长大速率v可用下式表示[25]:

式中,k和R为常数,Qm是晶界移动的激活能,T是加热温度,d是奥氏体晶粒的平均直径,σ是晶界的界面能。由式(1)可知,晶粒的长大速率与温度成指数关系,随着温度的升高,晶界的迁移率变大,此时晶粒长大,但随着平均晶粒尺寸的增加,又会逐渐趋于稳定。因此当温度升高,奥氏体晶粒的平均直径达到一定程度时,晶界的迁移率会逐渐平稳,奥氏体晶粒的长大会趋于平缓。由图7可见,加热温度在1150 ℃及以下温度时,析出物的数量尤其小尺寸析出物数量较多,故其对奥氏体晶粒长大的阻碍作用较强,由图1和2可见,1150 ℃及以下温度,奥氏体晶粒尺寸在35 μm以下,奥氏体晶粒度在6.8级以下。当加热温度升高至1200 ℃时,由图7可见,小尺寸析出物颗粒基本溶解,大多数析出物尺寸在100 μm以上,此时奥氏体晶粒明显长大,奥氏体晶粒尺寸达到了40 μm,如图2d所示。当加热温度达到1250和1300 ℃时,析出物仅存在大尺寸TiN,尺寸达到了500 nm左右,如图7a和b所示,基本失去了对奥氏体晶界的“钉扎”作用,奥氏体晶粒发生了非常显著的粗化,1250和1300 ℃时奥氏体晶粒尺寸分别达到了82.2和102.7 μm,如图2e和f所示。随着加热温度的升高,析出物颗粒Ti/Nb原子比均随之增大,说明Ti的热稳定性相对Nb要好,回溶较慢。

保温时间是影响奥氏体晶粒长大的另一个重要参数,随着保温时间的延长,小尺寸析出物周围基体中第二相形成元素的浓度比大尺寸析出物周围基体的浓度高[22],因此,第二相形成元素将不断地从小颗粒周围基体向大颗粒附近扩散,从而导致较小颗粒不断溶解并最终消失,即第二相发生Ostwald熟化过程。故在某一特定加热温度下应存在一个临界晶核尺寸,小于该温度下临界晶核尺寸的小尺寸析出物将发生溶解,超过该温度下临界晶核尺寸的大尺寸析出物将继续长大,因此随着保温时间的延长,小尺寸析出物的含量将会减少,大尺寸析出物的含量将增加,综合结果导致析出物的平均尺寸随着保温时间的延长而增加,此过程一直进行到平衡状态[29]。当加热温度为1150 ℃时,随着保温时间的延长,小尺寸析出物不断溶解并最终消失,当保温时间达到80 min时,小尺寸析出物全部消失,当保温时间达到120 min时,平均析出物尺寸明显大于保温10、40和80 min,如图8所示。故1150 ℃保温10和40 min时,奥氏体晶粒尺寸均匀细小,奥氏体平均晶粒尺寸不超过35 μm,如图4a和b所示;当1150 ℃保温80和120 min时,奥氏体晶粒尺寸明显长大,奥氏体平均晶粒尺寸长大至70 μm及更大尺寸,如图4c和d所示。

微合金钢中析出物颗粒的存在显著地改变了基体晶粒的粗化特征,这主要是由于晶界与质点间的相互作用所致。当晶界与析出物颗粒相交时,晶界面积减少,局部能量降低;而当晶界离开析出物颗粒进行迁移时则将使局部能量升高,由此导致析出物颗粒对晶界的“钉扎”效应,从而阻碍奥氏体晶粒的长大。析出物颗粒对奥氏体晶界阻碍作用解钉的判据为[25]:

式中,rc为第二相析出物颗粒临界半径;f为第二相析出物颗粒的体积分数;R0为截角八面体(即Kelvin十四面体)晶粒的平均等效半径;Z=RM/R0是晶粒尺寸不均匀性因子,即最大晶粒半径RM与平均晶粒半径R0的比值。Hillert的理论研究表明:正常长大的晶粒的Z在

微合金元素Nb与Ti的碳氮化物在奥氏体区的溶度积公式为[22]:

式中,[M] (M=Nb, Ti, C, N)为M元素在奥氏体中的固溶量,下标γ表示在奥氏体中的固溶度积公式。当单独考虑单一析出相时,利用式(3)~(6)计算出NbC、TiC、NbN和TiN在奥氏体中的全固溶温度分别为1144、1240、1248和2243 ℃。由上文中析出物颗粒的EDS分析表明,在各加热温度下,析出物几乎均为Nb、Ti复合析出,只是析出物中Ti/Nb原子比随温度升高而增大。在加热温度低于1140 ℃时,由于大量析出物的存在对晶界产生钉扎作用,奥氏体晶粒长大非常缓慢;随着温度的升高,当加热至1200 ℃左右时,由热力学计算表明,NbC已经完全固溶于奥氏体基体中,由于未溶解的TiC、NbN与TiN析出物颗粒对奥氏体晶界的钉扎作用,奥氏体晶粒长大受到抑制;当钢坯加热温度超过1250 ℃时,钢中TiC与NbN全部溶解于基体中,导致第二相析出物颗粒的体积分数大量减少,同时由于第二相析出物颗粒的Oswald 熟化,未溶的析出物颗粒尺寸将继续增大,大尺寸TiN析出物颗粒对奥氏体晶界的“钉扎”作用将大大减弱,因此奥氏体晶粒迅速长大。因此,为了保证微合金元素Nb、Ti碳氮化物能够充分溶解,应保证加热温度不低于1250 ℃;同时考虑到加热温度过高促使奥氏体晶粒长大粗化,影响室温晶粒尺寸,综合上述几种因素考虑,对于1000 MPa级Nb-Ti微合金化超高强度钢而言,加热温度选择1250 ℃,保温时间80 min较合适。

(1) 当保温时间不变时,原始奥氏体晶粒尺寸随加热温度的升高呈现出单调增加的趋势,先缓慢上升,当加热温度超过1200 ℃时奥氏体晶粒快速长大;随加热温度的升高钢中析出物数量不断减少、尺寸逐渐增大,Ti/Nb原子比逐渐升高,EDS显示均为Ti、Nb复合析出。

(2) 当加热温度相同时,随着保温时间的延长,原始奥氏体平均晶粒尺寸增大,晶粒长大的趋势变得缓慢,原始奥氏体平均晶粒尺寸呈抛物线规律长大。同时小尺寸球形、椭球形的析出物逐渐溶解,大尺寸方形析出物数量逐渐增加且棱角变得模糊。

(3) 综合考虑加热温度和保温时间对Nb、Ti碳氮化物的析出、溶解规律以及对原始奥氏体晶粒粗化行为的影响规律,1000 MPa级Nb-Ti微合金化超高强度钢的加热温度和保温时间分别为1250 ℃和80 min较合适。

, 潘辉

, 潘辉

1 实验方法

2 实验结果与讨论

2.1 加热温度对原始奥氏体晶粒长大的影响

2.2 保温时间对奥氏体晶粒长大的影响

2.3 原始样品中析出物特征

2.4 析出物在不同温度保温后的回溶行为

2.5 析出物在保温不同时间后的回溶行为

3 分析与讨论

4 结论

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号