分享:2.25Cr1Mo合金高温低塑性的非平衡偏聚机理研究

摘要

以2.25Cr1Mo合金为研究对象,利用Gleeble热模拟试验机和Auger能谱仪(AES),研究了合金的高温低塑性发生机理。结果表明,合金高温低塑性发生在850 ℃附近,且塑性极小值对应着晶界杂质S偏聚浓度极大值。利用杂质S的非平衡晶界偏聚特征,解释了2.25Cr1Mo合金高温低塑性现象。

关键词:

钢坯的高温低塑性现象,是指铸坯的矫直过程中,大约在700~900 ℃区间,存在塑性极小值现象,且断裂形式为典型的沿晶脆性断裂。这种开裂的出现,引起铸坯修磨量大,既影响铸机的生产率,又影响产品的质量,导致成本增加,影响了连铸技术的发展。

20世纪70年代,Lankford[1]系统总结了结晶器中的摩擦力、热应力及弯曲力等作用力对连铸坯高温塑性的影响规律。目前,关于高温低塑性发生机理研究主要有如下理论模型:(1) 相析出理论[2~7]。在700~900 ℃之间,铁素体或者其它第二相(如,硫化物或Nb(Al)CN)将沿着原奥氏体晶界析出,当金属材料进行变形时,这些相与原奥氏体的变形不协调,引起了钢坯的沿晶断裂,导致合金高温塑性下降并沿晶脆化。该理论只能解释若干钢种的高温低塑性现象,并不能普遍的解释所有金属与合金高温低塑性现象,尤其是该温度区间不发生相变的合金,如单相奥氏体、铁素体及不含Nb、Al、Ti等易形成化合物的合金体系。(2) 杂质的非平衡晶界偏聚机理[8~13]。该机理指出,金属中存在非平衡晶界偏聚的杂质元素,如P、S等,在700~900 ℃存在一个非平衡晶界偏聚浓度峰值,引起金属塑性降低,且沿晶断裂,导致高温低塑性的发生。该机理已在奥氏体GH536合金[8]和铁素体Fe-17Cr合金[10]中得到证实,但针对700~900 ℃间存在相变的合金,尤其是铁素体相变的合金体系还需要进一步实验研究。

本工作以700~900 ℃区间发生铁素体相变的2.25Cr1Mo合金为研究对象,利用Gleeble热模拟试验机和俄歇能谱议,研究合金高温低塑性现象的发生机理,分析合金中铁素体相变对高温低塑性的作用,阐述晶界S的非平衡偏聚对合金高温低塑性的影响机理,以期为更好地认识高温低塑性现象提供理论基础。

实验用2.25Cr1Mo合金由50 kg真空感应炉熔炼,化学成分为(质量分数,%):C 0.083,Si 0.15,Mn 0.44,P 0.016,S 0.0078,Cr 2.13,Mo 0.89,Fe余量。熔炼所得的材料,在1200 ℃均热炉内保温2.5 h后轧制,开轧温度1100 ℃,终轧温度900 ℃,最终轧制成厚度为18 mm的钢板。从钢板上切割一批大小相同的条状试样,并机加工成直径6 mm、长110 mm的标准Gleeble试样。

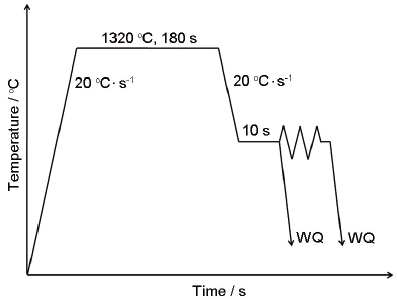

图1 2.25Cr1Mo合金实验工艺示意图

Fig.1 Schematic of hot ductility for 2.25Cr1Mo alloy(WQ—water quenching)

将一部分试样按照图1所示的工艺,以20 ℃/s的速率加热至1320 ℃,恒温180 s后,以20 ℃/s的冷却速率分别冷却至拉伸试验温度600、700、800、850、900、1000和1100 ℃,保温10 s后,以10-3 s-1的拉伸速率进行拉伸,断裂后将试样水淬。

为了确定杂质对2.25Cr1Mo合金高温低塑性的影响规律,模拟上述特征热循环,即将另外一部分试样以20 ℃/s的速率加热至1320 ℃,恒温180 s后,以20 ℃/s的冷却速率冷却至700、850和1000 ℃,保温10 s后水淬至室温,然后加工成直径3.6 mm、长31.7 mm的标准Auger试样,进行这3个状态的合金晶界杂质偏聚浓度测试。利用PHI-595型Auger能谱仪(AES),将试样在真空腔内的液氮环境下恒温大约45 min后破断,获得沿晶断口,最后进行晶界成分测量。测量时,AES所选电子加速电压为5 keV,发射电压约170 V,发射电流约45~55 μA,灯丝电流1.45 A,检测时真空度约为1×10-7 Pa,束斑直径约0.8 μm。

为了确定晶界铁素体析出对合金高温塑性的作用,将其它Gleeble试样按照以下工艺,即以20 ℃/s的速率加热至1320 ℃,恒温180 s后,以20和100 ℃/s的冷却速率分别冷却至850 ℃,保温10 s后,以10-3 s-1的拉伸速率进行拉伸,断裂后将试样水淬,以待分析观察。

材料塑性指标主要有2种,断面收缩率(Z)和断后延伸率(A),其中Z为材料缩颈局部塑性指标,A为材料整体塑性指标。由于Gleeble试样的加热方式为局部电阻加热,也就说试样中间只有几个毫米的范围内能够达到实验温度,试样整体并不能均匀恒温,因此,本实验中以断面收缩率Z作为实验材料的塑性指标。

利用JSM-6480LV型扫描电镜(SEM)和GX71型光学显微镜(OM)对高温拉伸断口分别进行形貌与微观组织分析。拉伸断口选取在大约距离拉伸断截面0.5 mm处,拉伸断口经线切割、镶嵌、电解腐蚀、抛光后进行微观观察分析。电解液为95%过饱和苦味酸。

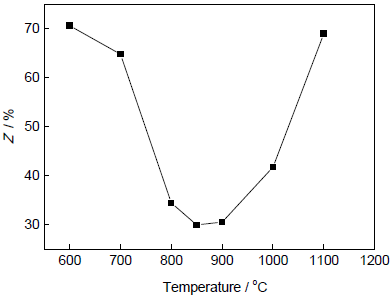

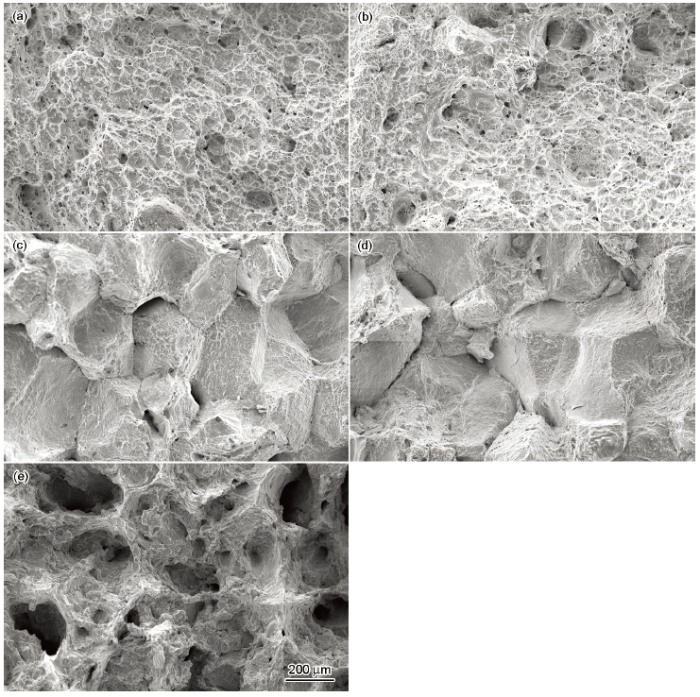

图2为2.25CrMo合金高温塑性与拉伸实验温度关系曲线。可以发现,冷却速率为20 ℃/s时,2.25CrMo合金高温低塑性区出现在850 ℃附近,大约Z=30%;实验温度高于或低于850 ℃时,2.25CrMo合金高温塑性越来越高,最高到70%以上。图3为2.25Cr1Mo合金在不同实验温度的高温拉伸断口形貌。可以看出,温度为850和900 ℃时,合金高温拉伸断口为典型的沿晶断裂,而其它温度的高温拉伸端口均为韧窝断裂。因此,2.25CrMo合金在850 ℃附近出现的高温低塑性现象是由沿晶断裂引起的。

图2 2.25CrMo合金的断面收缩率-温度曲线

Fig.2 Curve of area reduction (Z) and temperature of 2.25Cr1Mo alloy

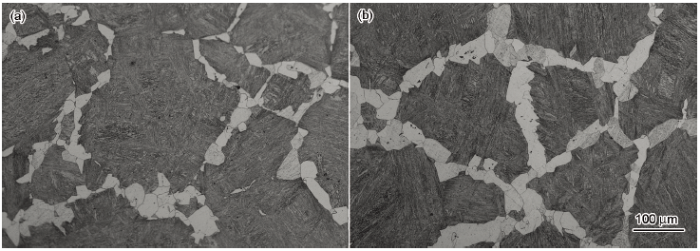

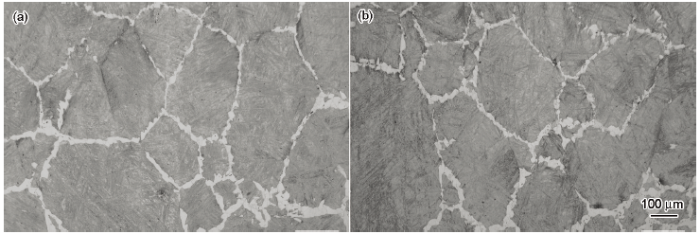

晶界处连续状铁素体的析出会引起晶界弱化,导致沿晶断裂。2.25Cr1Mo合金在700和850 ℃时的高温拉伸后断口显微组织如图4所示。可以看出,这2个实验温度拉伸后试样的晶界附近并无明显碳化物聚集、析出。700 ℃晶界析出铁素体连续性较差于850 ℃,合金塑性的恶化程度也轻于850 ℃,但很难引起2个状态塑性相差2倍的实验结果。

图3 2.25Cr1Mo合金不同温度高温拉伸断口形貌

Fig.3 Tensile fracture morphologies of 2.25Cr1Mo alloy at 600 ℃ (a), 700 ℃ (b), 850 ℃ (c), 900 ℃ (d) and 1100 ℃ (e)

图4 2.25Cr1Mo合金不同温度高温拉伸断口显微组织

Fig.4 Tensile fracture microstructures of 2.25Cr1Mo alloy at 700 ℃ (a) and 850 ℃ (b)

图5 不同冷速下2.25Cr1Mo合金850 ℃高温断口显微组织

Fig.5 Fracture microstructures of 2.25Cr1Mo alloy at 850 ℃ with cooling rates of 20 ℃/s (a) and 100 ℃/s (b)

为了深入研究晶界处连续状铁素体析出对合金高温塑性的影响,利用Gleeble试验机对20和100 ℃/s冷速下2.25Cr1Mo合金850 ℃高温塑性进行拉伸实验。结果表明,当冷却速率为20和100 ℃/s时,850 ℃下合金的塑性分别为30%和43%。图5为这2个状态下合金拉伸断口微观组织,可以看出,20和100 ℃/s这2个状态下合金晶界周围同样存在明显的连续状铁素体析出。可见,拉伸前的冷却速率不同,并没有引起晶界铁素体形态和数量的差别,但塑性却明显不同。这可能是以不同的冷却速率冷却到拉伸温度850 ℃所用的时间不同,导致了塑性的差别。

从上述对晶界处析出连续状铁素体对合金高温低塑性现象作用的分析不难看出,2.25Cr1Mo合金晶界处析出的连续状铁素体可能不是引起合金高温塑性变化的主要原因。

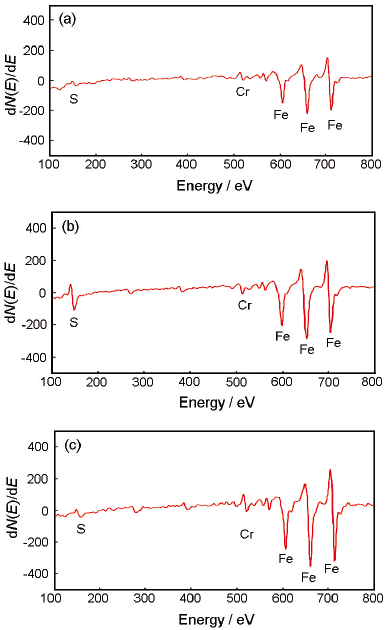

晶界处杂质的偏聚同样会引起合金晶界弱化、沿晶断裂,甚至是高温塑性下降。本实验中2.25Cr1Mo合金以20 ℃/s的冷却速率冷却至不同温度保温10 s后水冷。利用AES测量上述状态合金晶界杂质的偏聚浓度,结果如图6。

图6 试样以20 ℃/s冷却至不同温度拉伸前试样晶界的AES谱线

Fig.6 AES spectra of 2.25Cr1Mo alloy grain-boundary cooled to 700 ℃ (a), 850 ℃ (b) and 1000 ℃ (c) with 20 ℃/s

可以看出,2.25Cr1Mo合金从1320 ℃以20 ℃/s冷却至850 ℃时,试样晶界上杂质S的偏聚浓度为6.2% (质量分数),偏聚比达103,这与S在GH4169晶界偏聚比[14]基本相当,明显高于700 ℃状态晶界S的偏聚浓度2.7%和1000 ℃状态下晶界S的偏聚浓度3.8%。对比图2和6发现,2.25Cr1Mo合金在850 ℃存在的晶界S偏聚浓度最大值,对应着合金在该温度存在的高温塑性极小值。由此可推断,2.25Cr1Mo合金高温低塑性区的出现可能是由杂质S在晶界上的偏聚引起的。由McLean[15]的平衡晶界偏聚热力学特征可知,合金中溶质晶界平衡浓度将随着温度的升高而连续降低,不可能在中间某一温度出现溶质晶界偏聚浓度峰值。因此,2.25Cr1Mo合金中S在晶界偏聚的结果,很难用平衡晶界偏聚理论进行解释。

利用溶质非平衡晶界偏聚模型中,合金基体中溶质原子(I)、空位(V)和它们形成的复合体(C)处于热力学平衡状态

针对合金从高温冷却至低温过程中的溶质非平衡偏聚现象,Xu等[16,18]提出了等效时间概念,并指出连续冷却过程引起的物质扩散效果,应该等于扩散体系在某一温度T恒温te时间的扩散效果。根据等效时间te的特点,给出了计算te的解析表达式,如式(1)所示:

式中,EA为扩散激活能,Tj为恒温温度,k为Boltzmann常数。利用式(1)和S-空位复合体扩散激活能EA=1.85 eV,计算2.25Cr1Mo合金以20 ℃/s冷却速率从1320 ℃冷却到850 ℃时,杂质S对应在850 ℃的等效时间为150 s。也就是说,2.25Cr1Mo合金以20 ℃/s冷却速率从1320 ℃冷却到850 ℃的过程中,杂质S的扩散效果等同于合金在850 ℃恒温时效150 s的扩散效果。因此,以20 ℃/s冷却速率从1320 ℃冷却到850 ℃保温10 s热循环过程中,合金中杂质S的扩散效果等于在850 ℃保温150 s+10 s=160 s的扩散效果。

针对低温恒温过程中溶质的非平衡偏聚现象,Xu等[16,18]提出临界时间tc概念,也就是时效过程中溶质晶界偏聚浓度极大值对应的时间,即t=tc时,晶界溶质偏聚浓度达到极大值。当恒温时间t<tc时,偏聚浓度将随恒温时间的缩短而降低,当恒温时间t>tc时,晶界偏聚浓度将随着恒温时间的延长而降低。根据上述临界时间模型,Xu等[16,18]提出了临界时间tc:

式中,

从前述可知,以20 ℃/s冷却速率从1320 ℃冷却到850 ℃保温10 s热循环过程中,合金中杂质S在850 ℃的等效时间为160 s。比较2.25Cr1Mo合金中S在700、850和900 ℃的临界时间可知,160 s最接近850 ℃的临界时间(148 s)。由此推断出,经1320 ℃高温处理后,以20 ℃/s冷却至850 ℃恒温10 s的2.25Cr1Mo合金中S的非平衡偏聚浓度接近最大,将大于S在同热循环在700、900和1000 ℃恒温10 s后合金中S的非平衡晶界偏聚浓度。该推论与图6中AES实验结果相符。可见,2.25Cr1Mo合金中S确实存在非平衡晶界偏聚现象,且合金在850 ℃附近存在的高温塑性极小值对应着晶界S的最大非平衡偏聚浓度。

在上述计算分析的基础上,对冷却速率为20 ℃/s的合金在850 ℃的高温塑性低于100 ℃/s时合金塑性的现象进行分析。发现冷却速率为20 ℃/s的热循环过程中,合金中S在850 ℃的等效时间为160 s,接近S在850 ℃的临界时间,引起晶界S非平衡偏聚浓度最大,导致合金在20 ℃/s冷却速率下塑性比100 ℃/s的低。同样地,利用杂质S的非平衡偏聚现象对不同冷却速率下合金850 ℃高温塑性差别进行解释。

应该指出,晶界处杂质S的偏聚过程伴随着C原子的扩散,而铁素体又是C原子持续扩散的析出相,也即晶界处S的偏聚与铁素体的析出是同时进行的,因此,杂质S偏聚到晶界时奥氏体晶界并未完全转化为铁素体。正是由于铁素体析出前晶界杂质S偏聚已经弱化了的晶界,导致试样在不同温度变形过程中协调能力不同程度的下降,引起了合金高温低塑性现象的发生。在此基础上,晶界处铁素体的析出又进一步恶化合金的高温塑性,使得700~900 ℃合金塑性急剧降低。

综上分析,晶界处铁素体的析出会加剧合金高温塑性的下降,并不是引起高温低塑性现象的主要原因。从前期在Fe-17Cr合金及GH536合金高温低塑性现象的研究结果[8~10]认为,利用杂质的非平衡晶界偏聚理论体系,能够较好地解释不同类型合金的高温低塑性现象。

(1) 2.25Cr1Mo合金高温低塑性区发生在850 ℃附近。

(2) 2.25Cr1Mo合金中杂质S具有非平衡晶界偏聚特征。

(3) 2.25Cr1Mo合金高温低塑性现象主要由杂质S的非平衡晶界偏聚引起。

1 实验方法

2 实验结果及分析

2.1 铁素体对合金高温低塑性作用研究

2.2 合金高温低塑性现象的非平衡偏聚机理

3 结论

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号