分享:塑性变形及固溶处理对奥氏体不锈钢晶间腐蚀性能的协同作用研究

张晓嵩

摘要

研究了固溶处理制度对不同变形量下的AISI 304奥氏体不锈钢晶间腐蚀性能的影响规律。采用室温单向拉伸实验获取了不同变形量下的AISI 304不锈钢试样,通过XRD测量了其中由于形变诱发的马氏体相的含量,采用电化学动电位再活化法(EPR)研究了固溶处理温度及时间对不同变形量下AISI 304不锈钢晶间腐蚀的影响。实验结果表明,AISI 304不锈钢晶间腐蚀程度随着变形量的增加而提高,而随着固溶处理温度和时间的增加而降低。其原因是由于AISI 304不锈钢形变诱发马氏体相变行为所引起的微观组织变化及其导致的固溶处理初期C元素的偏聚在不同固溶条件下的回复程度不同,从而对后续晶间腐蚀性能产生显著影响。

关键词:

奥氏体不锈钢因具有高强度、可焊接性、抗腐蚀性和良好的成形性等许多优异的特性[1,2],在宇航、化工、汽车、食品机械、医药、仪器仪表、能源及建筑装饰等行业中获得广泛的应用。而其之所以能够获得高的强度和优异的塑性是源于在室温变形过程中发生形变诱发马氏体相变,同时可以带来相变增塑效应,即TRIP (transformation induced plasticity)效应[2~5],因此易于冷轧、拉深、冲压和液压成形等冷加工成形。而奥氏体不锈钢优良的抗腐蚀性是因其成分中含有的Cr元素,使钢表面生成一层致密的钝化膜,防止其基体被破坏[6]。但奥氏体不锈钢在420~850 ℃的敏化温度范围内使用时,钢中的C极易以富Cr碳化物的形式析出,使得晶界和邻近区域的Cr含量下降,形成贫Cr区,此时如遇到腐蚀性介质,极易沿晶界或晶界附近发生腐蚀,使晶粒之间丧失结合力,形成局部破坏,该现象称之为晶间腐蚀。晶间腐蚀从材料表面开始,沿着晶界向内部发展,使晶粒间的结合能力大大削弱,遭受这种局部腐蚀的不锈钢在外形以及尺寸上并没有明显变化,但钢的强度、塑性以及韧性急剧降低[7],严重影响了不锈钢制品的使用寿命。

很多学者针对固溶处理制度以及敏化温度对奥氏体不锈钢晶间腐蚀性能的影响开展了研究[8~12]。张根元和吴晴飞[13]采用电化学动电位再活化法(electrochemical potentiodynamic reactivation,EPR)研究了950和1050 ℃ 2种固溶温度下304不锈钢的晶间腐蚀敏化度、敏化时间和敏化温度之间的关系,结果发现1050 ℃固溶条件下的AISI 304的抗晶间腐蚀性能要优于950 ℃下的试样。孙晓燕等[14]采用浸泡方法研究了1100 ℃、0.25~2 h的固溶条件对316L奥氏体不锈钢晶间腐蚀性能的影响,并用光学显微镜观察了不同热处理状态316L不锈钢的显微组织与腐蚀形貌的演变,认为在1100 ℃下,保温时间为0.5~1 h的试样具有较好的综合性能。但是形变诱发马氏体相变不仅会影响成形后不锈钢制品的焊接性能,也会加大其晶间腐蚀倾向。而且形变诱发的马氏体相的含量、结构和分布随着变形量的不同而变化,采用统一的固溶处理制度不能确保完全消除由于相变所引发的组织变化,因此对后续的敏化行为和腐蚀性能会产生显著影响。Garcia等[15]的研究虽然考虑了变形对304不锈钢晶间腐蚀性能的影响,但是实验所采用的固溶条件较为单一,仅在1050 ℃条件下对试样进行了15 min的固溶处理,时间较短,处理不够充分。目前仍然缺乏针对塑性变形后奥氏体不锈钢的固溶处理制度对晶间腐蚀性能影响的系统研究。因此,本工作以AISI 304奥氏体不锈钢为例,综合分析了不同变形量下固溶温度和保温时间对其敏化度的影响,进一步阐明塑性变形和固溶处理制度对奥氏体不锈钢的微观组织演变及晶间腐蚀性能的协同作用机制。

实验材料为英国Goodfellow Cambridge提供的AISI 304奥氏体不锈钢,供货态为冷轧退火态,厚度为0.7 mm。化学成分(质量分数,%)为:C 0.05,Cr 18,Ni 8.07,Mn 1.12,Si 0.05,P 0.02,S 0.01,N 0.043,Fe余量。在进行相关实验前为保证实验用不锈钢为全奥氏体相,对试样进行1100 ℃、1 h的高温固溶处理。

拉伸实验设备采用MTS 5105型微机控制电子万能试验机,拉伸试样按照GBT228-2002进行制备,实验温度为20 ℃,应变速率为10-3 s-1,变形量分别为0 (未变形)、30%和50%。

奥氏体不锈钢中马氏体相含量的测定在D8 advance X射线衍射仪(XRD)上进行,使用参数为Cu Kα、40 kV、300 mA,最大输出功率为18 kW,X射线源的宽度约为5 mm,衍射角度为2θ=40°~100°[16]。X射线入射光在水平方向的投影与拉伸载荷的方向平行。在进行实验前需将机械减薄过程中引入试样表面的应变层通过电解抛光去除,电解抛光选用10%的HClO4酒精溶液,电压约为35 V,电流为1 mA。

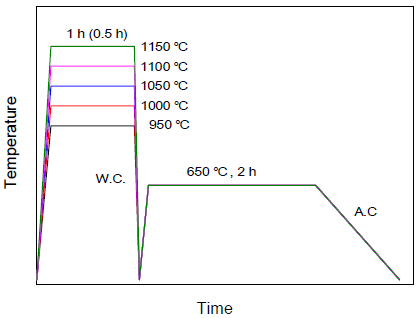

截取变形后的拉伸试样的平行段部分,取样面积为10 mm×10 mm,再对材料进行不同温度和时间的固溶处理,固溶温度分别为950、1000、1050、1100和1150 ℃,保温时间分别为0.5和1 h;水冷后再进行敏化处理,敏化温度为650 ℃,时间为2 h,然后空冷。热处理工艺如图1所示。

晶间腐蚀倾向的量化方法采用的是电化学动电位再活化法(electrochemical potentiodynamic reactivation,EPR)。实验设备为PATSTAT4000电化学工作站。电化学实验测试采用三电极电解池体系,其中,工作电极为实验用AISI 304不锈钢电极,辅助电极为Pt片,参比电极为饱和甘汞电极(SCE)。参比电极通过饱和KCl溶液和盐桥与研究体系相连。电解质溶液内盐桥靠近电极表面。本实验所使用的电解质溶液为0.01 mol/L的KSCN和0.5 mol/L的H2SO4溶液。

为了进行不锈钢微观组织的观测,对试样进行冷镶、机械抛光、电解抛光,用10%草酸酒精溶液进行电解腐蚀,然后采用Axovert 200 MAT型金相显微镜(OM)对试样金相组织进行观察。

图1 热处理工艺示意图

Fig.1 Schematic of heat treatment process method

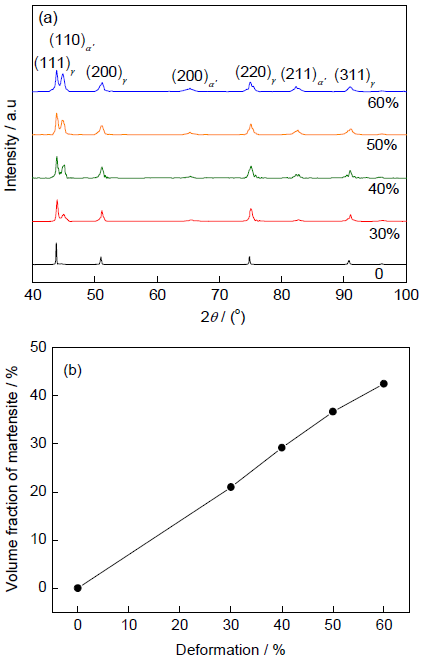

图2a为单向拉伸不同变形量条件下AISI 304不锈钢的XRD谱。为进一步定量分析马氏体含量的变化,采用直接比较法对图中衍射峰进行定量计算[17]。假定晶粒均为随机取向,各相i的体积分数Vi可以依据其衍射峰的积分强度I来计算,公式如下[18]:

式中,n为各相的衍射峰总数,包括奥氏体相γ、马氏体相α'及ε;

式中,V为单位晶胞的体积,γ、α'和ε分别为45.88×10-3、23.64×10-3和21.57×10-3 nm3 [20];F是结构因子,它是通过不同晶面[hkl]的特定原子散射系数f来计算的,而f则是基于304不锈钢的成分计算得到[21],其值如表1所示;P为多重性因子,是对于某一特定晶面族所包含的晶面数量,其值如表2所示;θ为衍射角;exp(-2M)为Debye-Waller温度因子(Debye-Waller factor, DWF)[19],其中M因子根据Debye函数、元素特征温度和原子质量计算得到,可在相关文献中[21]查表获取。DWF用来消除由X射线引起的原子振动所导致的偏移误差,不同晶向的值如表3所示。

图2 不同变形量下304不锈钢的XRD谱和马氏体相含量

Fig.2 XRD spectra of AISI 304 under uniaxial tensile experiment (a) and volume fraction of martensite in the deformation (b)

马氏体相按照晶体结构的不同可以分为bcc型的α'马氏体和hcp型的ε马氏体,在室温拉伸情况下,有研究[19]表明,γ奥氏体与α'马氏体的衍射峰均可以清晰地观测到,而ε马氏体几乎观测不到衍射峰,在本实验所得的XRD谱中同样未显示ε马氏体所对应的衍射峰,这是由于在高应变下,作为中间相的ε马氏体很快转化成了α'马氏体[22],因此公式中

表1 AISI 304不锈钢在X射线下的原子散射系数

Table 1 Atomic scattering factors (f) of AISI 304 under X-Ray

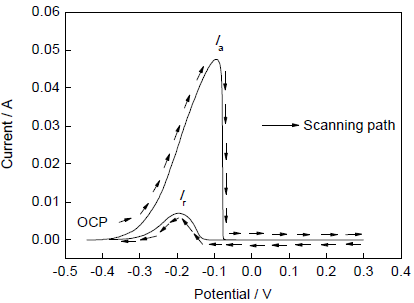

EPR实验过程为从开路电位(open circuit potential,OCP)以某一恒定速率扫描至钝化电位,然后立即控制电位从钝化电位回扫至活化区,在扫描曲线上,会出现一个活化峰和再活化峰,图3为其实验原理示意图,用Ia表示正向扫描时最大活化阳极扫描电流,Ir为反向扫描时最大再活化扫描电流,再活化率用Ra来标示,用来评价材料晶间腐蚀敏感性,数值越高,晶间腐蚀敏感性就越高。Ra称为敏化度[23]。表达式如下:

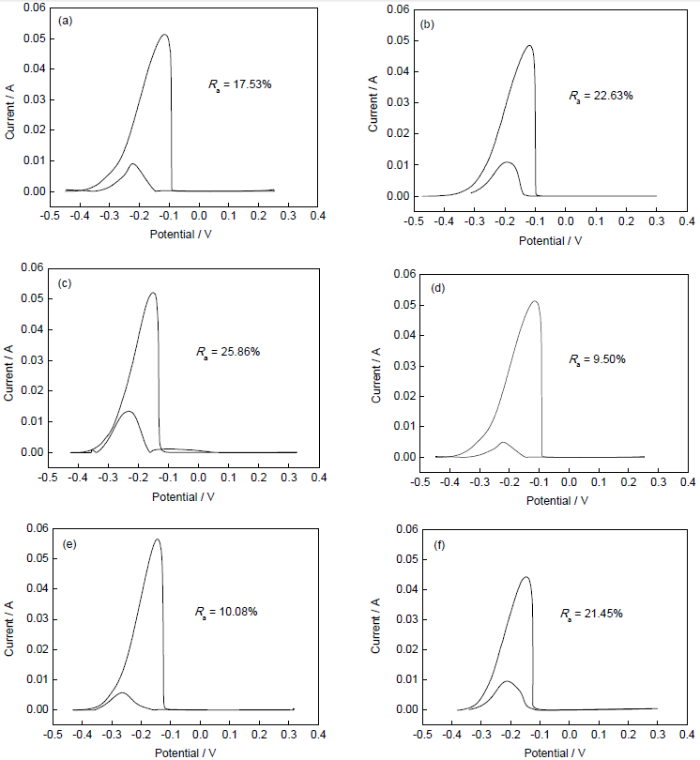

图4为不同变形量下不锈钢试样在1000和1150 ℃固溶1 h、650 ℃敏化处理2 h后的极化曲线及敏化度。可以看出,随着变形量的增加,活化电流变化不大,而再活化电流则呈现明显的差别。在固溶温度1000 ℃,保温时间1 h的条件下,30%变形量和50%变形量的试样的敏化度分别为22.63%和25.86%。用于参考的未变形试样的敏化度仅为17.53%。在固溶温度1150 ℃,保温时间1 h的条件下,30%变形量和50%变形量的试样的敏化度分别为10.08%和21.45%。用于参考的未变形试样的敏化度则仅为9.50%。出现该结果的原因是由于在活化过程中,试样电极表面都被均匀腐蚀掉,随着电压的增大,诱发试样表面形成钝化膜,使得电流逐渐减小。在再活化过程中,试样表面在正向扫描过程中形成的钝化膜会由于某些区域的贫Cr化而破裂溶解,随着贫Cr化程度的增大,该区域的腐蚀速率也同时加大,即反扫峰值电流加大。从图中可以清晰观察到,再活化电流随着变形量的增加而不断升高,敏化度随着变形量的上升而上升,试样的晶间腐蚀倾向随着变形量的增加而增加。

图3 敏化度在EPR曲线上的读取及计算方法

Fig.3 Method to read and calculate the sensitization (Ra) using the electrochemical potentiodynamic reactivation (EPR) curve (OCP—open circuit potential, Ia—activation current, Ir—reactivation current, Ra=Ir/Ia)

表2 AISI 304不锈钢中各相的多重性因子

Table 2 Multiplicity factors (P) for the phases present in AISI 304

表3 AISI 304不锈钢的Debye-Waller 因子

Table 3 Debye-Waller factors (DWF) of AISI 304

图4 不同变形量下试样的极化曲线

Fig.4 Polarization curves of specimen under different quantity of deformation

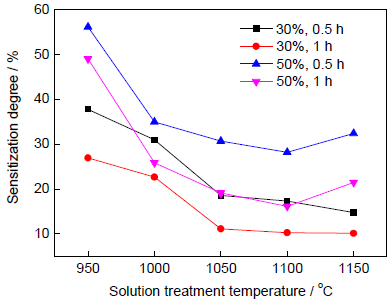

由于实验条件较多,对单个试样的极化曲线不再一一阐述,仅给出不同固溶温度下各条件试样的敏化度变化趋势,如图5所示。由图5可以观察到,当变形量为30%,保温时间为1 h时,再活化电流呈现逐渐下降的趋势,在固溶温度超过1050 ℃后下降趋势开始减缓,在950、1000、1050、1100和1150 ℃下的敏化度分别为26.91%、22.63%、11.09%、10.21%和10.08%。其它条件下的试样敏化度也同样呈现该趋势。可以看到,试样的敏化度的整体趋势是随着固溶温度的增加而下降的,变形量为30%时,敏化度在固溶温度为1050 ℃时下降速度开始减慢;变形量为50%时,固溶温度达到1000 ℃时敏化度的下降速度即开始变慢了。

在图5中选取950和1150 ℃固溶处理的试样进行分析,对比2组的4条曲线,可以看到,随着保温时间从0.5 h延长到1 h,各变形量下的试样的敏化度均呈现一定的下降趋势,变形量30%时,固溶条件950 ℃的试样从37.79%降低到26.91%,1150 ℃的试样则从14.74%降低到了10.08%;变形量50%时,固溶条件950 ℃的试样从56.21%降低到49.07%,1150 ℃的试样则从32.38%降低到了21.45%。整体来说保温时间的影响并没有固溶温度的影响明显。

图5 不同固溶温度和时间下试样的敏化度

Fig.5 Sensitization degree under different solution treatment temperatures and times

AISI 304奥氏体不锈钢在室温塑性变形时会发生形变诱发马氏体相变现象,并且随着变形量的增大,该效应越明显,试样内马氏体相含量越多。研究[24,25]表明,在固溶处理过程中,错配度较高,晶格畸变能较高的位置会首先发生再结晶,形核时间的差异会导致晶粒大小不均,先形核的晶粒较大。图2b的结果证实,在AISI 304奥氏体不锈钢中,随着变形量的增加,马氏体相的含量也不断增加,因此变形量对晶间腐蚀倾向的影响主要体现在形变诱发的马氏体相对再结晶效应的影响。

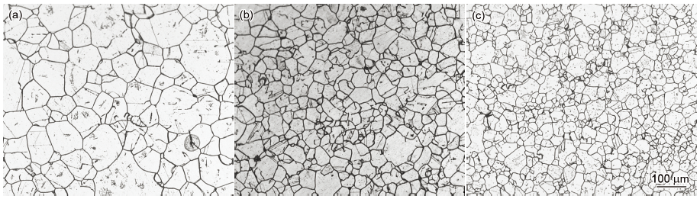

图6 固溶温度1000 ℃、0.5 h的不同变形量试样的OM像

Fig.6 OM images of samples under 0 (a), 30% (b) and 50% (c) deformations at solution treatment temperature 1000 ℃ for 0.5 h

图6为固溶温度1000 ℃、0.5 h的0、30%和50%变形量的试样的OM像。可以看到,变形量不同时,在保温时间较短的情况下,无变形的试样的晶粒大小和分布较为均匀,晶界平滑(图6a)。而随着变形量增加到30%时,试样内已经出现了明显的晶粒大小不均匀,晶粒的尺寸为20~80 μm,粗晶和细晶的尺寸相差3~5倍(图6b)。当变形量达到50%时,晶粒尺寸的不均匀性进一步加大,出现了较为集中的细晶区(图6c)。这说明经过大塑性变形后的固溶处理过程中,晶粒的长大程度并不一致,新晶体的形核,即再结晶并不是在各处同步发生的。

在马氏体相与奥氏体相交界处,由于位错无法穿过相界,因此在形变过程中的位错迁移会在此处形成大量的缠结和错配结构,晶格畸变能较高,使得新晶粒形核较早。由于C元素在马氏体内的溶解度要远低于奥氏体,而形变诱发马氏体相变过程是一个无扩散相变过程,因此在形变过程中形成的马氏体是C元素的过饱和固溶体。在高温固溶热处理的初期,马氏体相尚未发生高温逆相变,两相内的晶体缺陷如位错胞还未完全消除,此时马氏体内的C原子在高温和形变应力场的作用下会迅速通过这些缺陷形成的通道向奥氏体相扩散,该速度要远大于晶体内原子重排消除缺陷和形成新奥氏体相的速度。它们在相界处的高密度位错区形成Cottrell气团钉扎位错,从而使得相界处C元素的含量较高[26],所以在此处再结晶形成的晶粒内C元素的含量也较高。随着保温时间的延长,相邻的尺寸相当的晶核之间不断相互合并,新形成的晶粒开始逐渐长大,长大的程度随着保温时间的增加而增加,故先形核的晶粒尺寸较大。而原始母相奥氏体内部,再结晶晶核形成相对较晚,长大过程进行得也较晚,有些则还没有发生相互吞并长大[25,27]。在以上因素共同作用的情况下,再结晶形成的晶界主要是以高能自由晶界构成的连续网状结构,这种晶界上C元素的含量比较高。

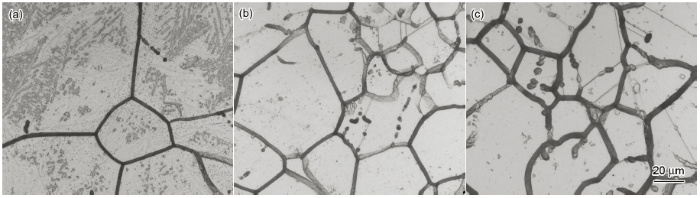

奥氏体不锈钢的晶间腐蚀相比其它腐蚀有非常明显的特点。敏化处理过程中,C倾向于与Cr形成复杂的碳化物Cr23C6第二相,在过饱和的奥氏体中析出而分布在晶界上,这种碳化物含Cr质量分数要远高于母相,因此会在晶界处使得Cr含量迅速下降,同时在奥氏体相中,较活泼的C原子扩散速度快,而Cr原子的扩散速度较慢,无法及时补充晶界处的Cr,在两者共同作用下,不锈钢的晶界处的Cr含量会下降,发生贫Cr化。有研究[12]表明,当晶界处的Cr含量低于12%时,表面形成的钝化膜会在腐蚀介质中破裂溶解,钝态被破坏,晶粒与晶界形成大阴极-小阳极的原电池,加速了晶界区域的腐蚀,从而对试样的晶界造成破坏,割裂晶粒之间的联系,造成不锈钢的脆化。如图7所示,与未变形时(图7a)相比,在晶粒内部碳化物颗粒会沿着亚晶界呈串珠状析出,随着变形量的增大,晶粒内的亚晶界越多,碳化物颗粒越大越明显,数量越多,分布越密集,晶界受到的腐蚀越严重,串珠状颗粒的间隙越小,最后在晶界处形成非常粗的黑色带沟(图7b和c)。在这种作用下,晶粒之间的联系被完全割裂,这也是晶间腐蚀造成不锈钢脆化的根本原因。

图7 1000 ℃固溶0.5 h、650 ℃敏化2 h后试样在不同变形量下的OM像

Fig.7 OM images of samples under 0 (a), 30% (b) and 50% (c) deformations at solution treatment temperature 1000 ℃ for 0.5 h, then sensitization at 650 ℃ for 2 h

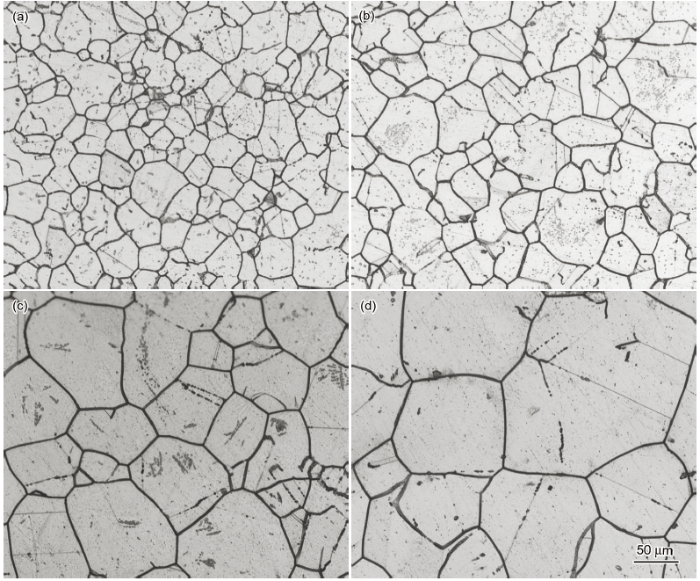

图8为30%变形量不同固溶温度和保温时间下试样的OM像。可见随着固溶温度和保温时间的增加,不锈钢的晶粒尺寸随之增大,当固溶温度为950 ℃,保温时间0.5 h时,晶粒的平均尺寸为23.25 μm,而当固溶温度提高到1150 ℃,保温时间增加到1 h时,晶粒的平均尺寸达到了102.45 μm。

图8 变形量为30%、不同固溶时间和温度的试样OM像

Fig.8 OM images of samples under 30% deformation at different solution treatment temperatures and times

有研究[23]表明,晶粒尺寸是影响材料晶间腐蚀的一个重要因素,晶粒尺寸与达到完全敏化所需要的时间可用下式表示:

式中,d1和d2是2个不同晶粒的直径,tmax,1和tmax,2是晶粒尺寸不同的试样分别达到完全敏化所需要的时间。在敏化阶段的任一时刻,Cr在晶界处的浓度与tmax相关,其具体表达式为:

式中,C是任一敏化时刻Cr在晶界处的浓度,C0是Cr的起始浓度,t是敏化时间,tmax为达到完全敏化所需要的时间,k为常数。

由以上2个公式可以得出,当t<tmax时,晶粒大的试样在晶界处的Cr的浓度要比晶粒小的试样在晶界处的Cr的浓度高,表明晶粒大的试样析出的碳化物比晶粒小的试样析出的少,其敏化度较低。这是因为虽然随着晶粒尺寸的增大,晶界表面积的减少使得单位表面积析出的碳化物增多,但同时随着晶粒尺寸的增加,C原子扩散到晶界的距离要更长,在敏化时间较短的情况下,这将是一个非常重要的因素,因此会导致晶粒大的试样会比晶粒小的试样析出的碳化物少,从而使得晶粒大的敏化度比晶粒小的低。

图9 变形量为30%,不同时间和温度固溶处理后的EPR试样OM像

Fig.9 OM images of EPR samples under 30% deformation at different solution treatment temperatures and times, then sensitization at 650 ℃ for 2 h

图9为30%变形量不同固溶温度和保温时间下试样经EPR实验侵蚀后的OM像。可以观察到,当固溶温度为950 ℃,保温时间为0.5 h的试样,受腐蚀晶界宽度为6~8 μm;而当固溶温度为1150 ℃,保温时间为1 h的试样的受腐蚀晶界宽度为2~3 μm。晶粒较小的试样腐蚀晶界宽度明显要高于晶粒较大的试样。这说明在较长的保温时间和较高固溶温度的作用下,晶粒较大的试样的晶间腐蚀倾向较小。

在固溶过程中,再结晶形成的新的晶界的迁移过程会遭到碳化物钉扎的阻碍,而碳化物溶解需要一定时间,所以,需要经过一定的保温时间之后才能更好的促使晶界迁移,从而优化晶界特征分布,减少高能自由晶界的数量[27]。同时在加载过程中,晶体发生严重塑性变形,在其内部会产生大量亚晶界。保温时间较短的情况下,大量的亚晶界还未来得及与其它晶界反应,这些亚晶界上的畸变能也很高,同样加强了AISI 304不锈钢晶间腐蚀的倾向。另一方面,虽然在固溶处理的高温下C原子会扩散均匀化,但当保温一段时间后,晶体内的线缺陷和点缺陷都大大减少,C元素的扩散仅能依靠少量的Frenkel缺陷继续进行,因此C元素的均匀化需要更长的保温时间。当固溶温度较低时,由于原子活性较低,C原子迁移速度较慢,当固溶温度提高,C原子的扩散运动加快;保温时间越长,C原子的扩散程度就越充分。

在固溶处理过程中材料内部会发生再结晶行为,该过程中的晶格结构的变化是一个无扩散相变过程[26],在高温作用下,bcc结构的马氏体相通过再结晶作用转化为fcc的奥氏体相。而此时的C元素的扩散均匀化则需要一段较长时间。由EPR实验验证,在较小的30%变形量作用下的试样,经过1050 ℃以上的1 h固溶处理,其敏化度下降到11.09%以下,非常接近在1150 ℃完全固溶处理条件下原始未变形试样的9.50%,这说明在此固溶条件下,C元素的扩散基本已经达到均匀化。而对于变形量高达50%,且固溶条件仅为950 ℃、0.5 h的试样,由于C元素未达到均匀扩散,其敏化度高达56.21%,其晶间腐蚀倾向相当严重。

综上所述,变形量对晶间腐蚀的作用主要体现在形变诱发马氏体相变造成的晶体内部微观结构变化,影响固溶初期C元素的扩散分布,从而对再结晶机制,特别是新晶界生成机制的影响,而固溶温度与保温时间的作用主要通过影响再结晶、晶粒长大和C元素扩散速度,从而影响AISI 304不锈钢的晶间腐蚀性能。

因此,在工业实际应用中,对于冷加工过程中有形变诱发马氏体相变效应的奥氏体不锈钢,固溶处理制度不能采取统一标准,应结合零件变形程度进行定量化的热处理工艺设计,从而保证最终零件获得优异的综合性能。

(1) 随着变形量的提高,AISI 304奥氏体不锈钢内的形变诱发马氏体相含量不断增加,经固溶处理和敏化处理后,试样的晶间腐蚀倾向增大,其原因是马氏体相和奥氏体内C元素的溶解度不同,在固溶处理升温过程的初期,C元素在相界处产生集中分布,从而使再结晶形成的晶粒中C元素的含量有所不同,马氏体相含量越高,形成的碳化物第二相越多,出现贫Cr现象的晶界数量越多,晶间腐蚀性能越差。

(2) 伴随固溶处理温度和保温时间的增加,变形态AISI 304试样的敏化度逐渐下降,晶间腐蚀性能有所提高。其原因是由于温度升高,C原子活性越高且扩散速度越快,而保温时间越长,C原子扩散越均匀,C元素的偏析会随着固溶温度和保温时间的增加而减小,从而减少集中的碳化物形成,降低晶界的贫Cr化倾向。

(3) 固溶处理虽能一定程度上降低由于塑性变形导致的AISI 304的晶间腐蚀倾向,但不能完全消除变形过程引起的微观组织变化。

, 张士宏

, 张士宏

1 实验方法

2 实验结果

2.1 不同变形量下马氏体相转变量的变化

γ (fcc)

α' (bcc)

ε (hcp)

[hkl]

(sinθ)/λ

f

[hkl]

(sinθ)/λ

f

[hkl]

(sinθ)/λ

f

[111]

2.4099

17.55

[110]

2.4571

17.39

[100]

2.2726

18.00

[200]

2.7681

16.37

[200]

3.4724

14.51

[101]

2.5772

17.00

[220]

3.9324

13.46

[211]

4.2574

12.86

[102]

3.3325

14.84

[311]

4.6086

12.27

[220]

4.8263

11.90

2.2 不同变形量下敏化度的变化

γ (fcc)

α' (bcc)

ε (hcp)

[hkl]

P

[hkl]

P

[hkl]

P

[111]

8

[110]

12

[100]

6

[200]

6

[200]

6

[101]

12

[220]

12

[211]

24

[102]

12

[311]

24

[220]

12

γ (fcc)

α' (bcc)

ε (hcp)

[hkl]

2θ / (°)

DWF

[hkl]

2θ / (°)

DWF

[hkl]

2θ / (°)

DWF

[111]

43.6

0.963

[110]

44.5

0.961

[100]

41.0

0.967

[200]

50.5

0.951

[200]

64.7

0.925

[101]

46.8

0.958

[220]

74.6

0.904

[211]

82.0

0.889

[102]

61.8

0.930

[311]

90.5

0.871

[220]

96.1

0.860

(a) 0 deformation,1000 ℃ for 1 h

(b) 30% deformation,1000 ℃ for 1 h

(c) 50% deformation,1000 ℃ for 1 h

(d) 0 deformation,1150 ℃ for 1 h

(e) 30% deformation,1150 ℃ for 1 h

(f) 50% deformation, 1150 ℃ for 1 h

2.3 不同固溶处理制度下敏化度的变化

3 分析讨论

3.1 塑性变形对AISI 304不锈钢晶间腐蚀性能的影响

3.2 固溶温度和保温时间对AISI 304不锈钢晶间腐蚀性能的影响

(a) 950 ℃ for 0.5 h (b) 950 ℃ for 1 h (c) 1150 ℃ for 0.5 h (d) 1150 ℃ for 1 h

(a) 950 ℃ for 0.5 h (b) 950 ℃ for 1 h (c) 1150 ℃ for 0.5 h (d) 1150 ℃ for 1 h

4 结论

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号