分享:表面粗糙度对Ti-6Al-4V合金超高周疲劳性能的影响

天津大学材料科学与工程学院, 天津 300072

摘要

采用自行研制的超声疲劳实验装置, 研究不同表面粗糙度下Ti-6Al-4V合金的超高周疲劳性能. 结果表明, 当表面凹痕宽深比a/c (a为凹痕宽度, c为凹痕深度)在2~10之间时, Ti-6Al-4V合金的临界凹痕深度在0.49~1.10 µm之间. 当表面凹痕深度小于临界深度时, 表面粗糙度对Ti-6Al-4V合金的超高周疲劳性能没有影响. 当表面凹痕深度大于临界深度时, Ti-6Al-4V合金疲劳寿命随表面粗糙度的增加而下降, 并且随着循环周次的增加, Ti-6Al-4V合金疲劳性能对表面粗糙度的敏感性下降. 随着表面粗糙度的增加, Ti-6Al-4V合金超高周疲劳裂纹的萌生方式发生变化. 超高周疲劳裂纹源有由一个向多个、由内部向次表面转移的趋势; 当表面凹痕深度增加到一定程度后, 在超高周疲劳寿命区间, Ti-6Al-4V合金疲劳寿命随粗糙度的增加而大幅下降. 疲劳裂纹全部从合金表面凹痕根部处萌生, 没有内部萌生的情况.

关键词:

Ti-6Al-4V具有高比强度、比刚度、疲劳强度和优异的抗腐蚀性能, 因此被广泛应用在航空发动机的关键部件中[1-3]. 在航空发动机长期服役期间, 这些关键部件承受着振动及循环载荷, 工作寿命常常高达107 cyc以上. 美军发动机结构完整性大纲(ENSIP)要求发动机所有部件的最小寿命不低于109 cyc[4], 为了保证航空发动机正常安全的服役, 钛合金的超高周疲劳性能已成为国内外学者的热门研究课题.

由于缺口往往成为材料的薄弱环节及疲劳裂纹源, 因此疲劳缺口敏感性是材料疲劳性能安全设计的重要指标[5]. 文献[6~9]研究了金属材料的疲劳缺口敏感性. Yuri等[6]研究预制缺口(缺口应力集中系数Kt分别为1.5, 2和3)对Ti-6Al-4V合金低温下高周疲劳性能的影响, 发现随着Kt的增加, 合金低温下的高周疲劳性能严重下降, 带有缺口的Ti-6Al-4V合金疲劳裂纹更倾向在合金表面处萌生. David等[7]测试了Ti-6Al-4V合金在不同缺口尺寸(Kt=1.97~4.07)下的疲劳极限, 发现Kt的微小增大会导致疲劳极限明显下降, 同时结合有限元技术分析缺口处的应力分布并计算不同尺寸缺口的极限距离, 提出一种基于缺口极限距离预测钛合金疲劳极限的方法. Ren和Nicholas[9]对U720合金的高周疲劳研究表明, 疲劳裂纹优先萌生于缺口尖端处. 缺口疲劳实验能够很好地反应实际部件由于表面尺寸变化(如键槽、小圆角、小孔等表面缺陷)所引起的应力集中对整体部件疲劳性能的影响. 然而钛合金部件如发动机压气机盘、压气机叶片、风扇叶片等在使用过程中不可避免地会产生微划痕, 这些划痕尺寸小, 划痕根部处应力集中系数也小. 因此, 缺口疲劳实验难以反映微划痕对金属疲劳性能的影响.

Suraratchai等[10]研究了不同切削速率下的表面机加工痕迹对7010铝合金高周疲劳性能的影响, 对比表面残余压应力相同的2个实验组的疲劳数据, 发现粗糙度低的实验组铝合金疲劳性能好. 对比粗糙度相同的2个实验组的疲劳数据, 发现表面残余压应力对铝合金疲劳性能无影响. Arola和Williams[11]研究了不同表面加工痕迹处的应力集中对AISI 4130 Cr钢高周疲劳性能的影响, 发现AISI 4130 Cr钢的疲劳强度随粗糙度的增加而下降, 还建立了凹痕的二维模型, 利用数值模拟计算不同尺寸下凹痕的应力集中系数. 目前多数文献研究微凹痕对金属低周和高周疲劳性能的影响, 然而微凹痕对金属的超高周疲劳性能的影响却鲜有报道. 一方面, 在超高周疲劳寿命区间试件所施加的疲劳载荷小, 微划痕应力集中区的应力远小于材料屈服应力; 另一方面, 超高周疲劳裂纹倾向于从试件内部萌生. 结合以上2个因素考虑, 依据现有研究工作难以判断表面微划痕是否依然影响材料的超高周疲劳性能, 以及是否对超高周疲劳裂纹的萌生方式有影响. 可见, 研究表面显微凹痕与金属的超高周疲劳性能的关系有着重要的研究意义.

本工作采用不同型号的砂纸打磨疲劳试件表面, 并利用超声疲劳试验机测定不同表面粗糙度下Ti-6Al-4V合金在105~109 cyc范围内的疲劳曲线. 通过断口形貌分析, 讨论粗糙度对钛合金超高周疲劳裂纹萌生方式的影响. 并通过数值模拟技术, 分析表面凹痕尺寸与凹痕根部应力集中系数的关系. 最后根据Murakami疲劳强度预测公式[12]推导出钛合金的临界凹痕尺寸.

1 实验方法

实验采用的Ti-6Al-4V合金为层片状组织, 其化学成分(质量分数, %)为: Al 6, V 4, Fe 0.3, C 0.1, N 0.05, H 0.015, O 0.2, Ti余量. 利用GX51型金相显微镜(OM)观测层片状Ti-6Al-4V合金的显微组织, 结果如图1所示. 可见, β相分布在层片状α相之间, 相互平行的层片状α相具有相同取向, 形成α集束. 原始β晶粒内存在多个取向不同的α集束.

图1 Ti-6Al-4V合金的显微组织

Fig.1 Microstructure of Ti-6Al-4V alloy

根据超声变幅杆原理[13]设计中间等截面型的超声疲劳试件, 形貌与尺寸如图2所示. 实验设计5组不同表面粗糙度的Ti-6Al-4V合金疲劳试件, 名称定义如下: Sample 1, 依次用100~2000号砂纸打磨试件表面, 再用0.1 μm的研磨膏进行机械抛光处理; Sample 2, 将抛光试件用2000号砂纸周向打磨处理; Sample 3, 将抛光试件用800号砂纸周向打磨处理; Sample 4, 将抛光试件用400号砂纸周向打磨处理; Sample 5, 机加工后试件表面未做任何处理. 利用Sensofar共聚焦干涉显微轮廓仪测量Ti-6Al-4V合金疲劳试件的表面粗糙度, 采样间距设定为0.129 μm.

图2 Ti-6Al-4V合金中间等截面超声疲劳试件形貌与尺寸

Fig.2 Geometry and size of Ti-6Al-4V ultrasonic fatigue specimen with constant cross-section in the midst (unit: mm; R—radius, M—metric screw thread, ?—diameter)

超高周疲劳实验在自制的TJU-HJI型超声疲劳装置上进行. 施加载荷为轴向拉-压对称循环载荷, 应力比R1=-1, 频率约为20 kHz. 实验在室温下进行, 用循环水冷却的方式控制试件升温. 疲劳实验后用TDCLSU1510型扫描电镜(SEM)观察疲劳断口.

假设表面凹痕的形状为椭圆型, 如图3所示. 根据疲劳试件和凹痕的实际尺寸, 建立带有表面横向凹痕的Ti-6Al-4V合金超声疲劳试件的三维有限元模型, 模型一端加载静载荷, 另一端施加全约束(图4). 利用ABAQUS 6.11软件计算在静载拉力作用下疲劳试件表面横向凹痕处的应力集中情况.

图3 表面凹痕的形貌与尺寸

Fig.3 Geometry and dimension of surface groove (a—width of groove, c—depth of groove, L—length of groove)

图4 带有表面凹痕的Ti-6Al-4V合金超声疲劳试件有限元模型

Fig.4 Finite element model of Ti-6Al-4V fatigue specimen with surface groove (σ—stress)

2 实验结果

2.1 表面粗糙度

图5a~e为5组Ti-6Al-4V合金疲劳试件的表面形貌, 图中直线为指定的采样路径, 图5a1~e1为表面粗糙度测试结果. 各组试件的平均粗糙度Ra和最大凹痕深度Ry的统计结果见表1. 可见, 机械抛光表面(图5a)和机加工表面(图5e)凹痕分布均匀, 砂纸打磨表面(图5b~d)凹痕分布较为零散, 凹痕间发生不规则重叠. 5组试件的Ra在0.05~7.43 μm之间, 表面凹痕的宽深比a/c (a为凹痕宽度, c为凹痕深度)在2~10之间波动.

图5 Ti-6Al-4V疲劳试件的表面形貌及粗糙度

Fig.5 Surface topographies (a~e) and roughness profiles (a1~e1) of Ti-6Al-4V fatigue specimens for Sample 1 (a, a1), Sample 2 (b, b1), Sample 3 (c, c1), Sample 4 (d, d1) and Sample 5 (e, e1) (Straight lines in Figs.5a~e show the samplng paths)

表1 Ti-6Al-4V合金试样的表面粗糙度

Table 1 Surface roughnesses of Ti-6Al-4V alloys

| Sample | Ra / μm | Ry / μm |

|---|---|---|

| 1 | 0.05 | 0.51 |

| 2 | 0.15 | 0.68 |

| 3 | 0.47 | 1.73 |

| 4 | 0.65 | 2.97 |

| 5 | 7.43 | 18.34 |

2.2 应力-疲劳寿命曲线

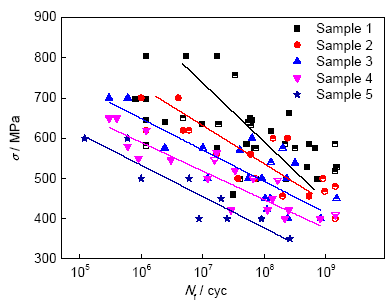

图6为不同表面粗糙度下Ti-6Al-4V合金在超高周疲劳实验后的应力-疲劳寿命(σ-Nf)曲线, 采用最小二乘法对各组实验数据进行拟合. 由图可见, 无论表面光滑或粗糙, Ti-6Al-4V合金的应力-疲劳寿命曲线都呈下降趋势, 并且随着粗糙度的增加疲劳性能逐渐下降. 与Sample 1相比, Sample 2的高周和超高周疲劳性能有所下降. 但考虑数据的分散性, Sample 1数据的分散带完全包含Sample 2的数据, 因此认为Sample 2的整体疲劳性能应与Sample 1相当. 与Sample 1相比, Sample 3 和Sample 4的疲劳性能在高周疲劳寿命区间均大幅下降, 而在超高周疲劳寿命区间其疲劳性能的下降幅度不大. Sample 5的疲劳性能最差, 与Sample 1相比, 在高周和超高周疲劳寿命区间内疲劳性能均大幅下降. Sample 1~4都经过砂纸打磨和抛光, 由于加工工艺相似, 4组疲劳试件的表面残余压应力相差不大. 但Sample 5为未经处理的机加工表面, 表面存在较大的残余压应力. 文献[10]研究了不同切削速率下产生的表面机加工痕迹对7010铝合金高周疲劳性能的影响, 对比Ra都为0.5, 残余压应力分别为-137和-45 MPa的2组疲劳实验结果, 发现相同粗糙度下表面残余压应力对铝合金疲劳性能无影响. 文献[13]研究了高速加工和磨削后的表面残余压应力对高速工具钢超高周疲劳性能的影响, 将疲劳试件机械抛光, 测得高速加工组的表面残余应力为-2251 MPa, 磨削组为-635 MPa, 表明表面残余压应力大幅提升高速工具钢的疲劳性能. 因此认为, 当残余压应力较小时, 在相同表面粗糙度下, 残余压应力对疲劳性能无影响; 当残余压应力较大时, 在相同表面粗糙度下, 残余压应力将提高材料的疲劳. 因此为了剔除Sample 5表面残余压应力对疲劳性能的影响, Sample 5的疲劳曲线将保持不动或向左下方移动.

图6 不同表面粗糙度的Ti-6Al-4V合金进行超高周疲劳实验后的应力-疲劳寿命(σ-Nf)曲线

Fig.6 Stress-fatigue life (σ-Nf) curves of Ti-6Al-4V alloys after very high cycle fatigue test at different surface roughnesses (Solid and half solid symbols represent fatigue crack initiation from surface and inner side, respectively)

利用SEM观测Ti-6Al-4V合金试件的疲劳断口, 统计疲劳裂纹的萌生位置, 结果如图6所示, 实心符号代表疲劳裂纹萌生于疲劳试件表面, 半空心符号代表裂纹萌生于试件内部. 对于Sample 1和Sample 2, 在高周疲劳寿命区间内疲劳裂纹更倾向于在表面萌生, 而在超高周范围疲劳裂纹更倾向于在内部萌生. 随着表面粗糙度的增大, Sample 3和Sample 4在超高周疲劳寿命区间, 内部萌生的疲劳裂纹所占的比重下降. 对于Sample 5, 没有内部萌生的情况, 裂纹全部在试件表面凹痕根部处启裂.

2.3 断口分析

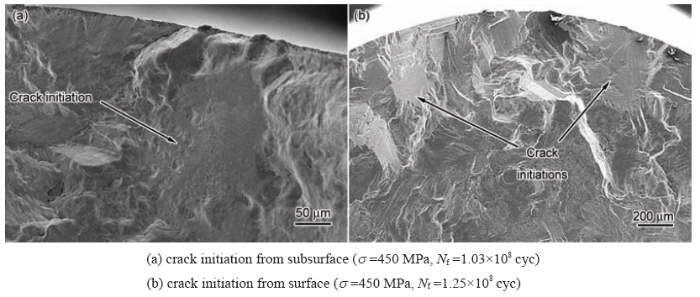

图7为光滑表面Sample 1的超高周疲劳裂纹源形貌. 可以看出, 超高周疲劳裂纹源可以起始于试件的表面(图5a)或内部(图5b). 疲劳断口上均观察到一个裂纹源区, 其尺寸与原始β晶粒大小相当. 这种钛合金超高周疲劳裂纹的萌生方式被称为伪解理断裂机制或平面机制[14-18].

图7 Sample 1的超高周疲劳裂纹源形貌

Fig.7 Morphologies of crack initiation sites for Sample 1 after very high cycle fatigue test

图8a为Sample 3内部萌生裂纹的超高周疲劳断口形貌. 与图7b相比, 疲劳裂纹源更接近试件表面. 可见, 对于表面粗糙的Ti-6Al-4V合金, 内部裂纹源有由内部向次表面转移的趋势. 由图8b可见, Sample 3的超高周疲劳断口能观测到2个裂纹源, 分别是在表面萌生与近表面萌生.

图8 Sample 3的超高周疲劳裂纹源形貌

Fig.8 Morphologies of crack initiation sites for Sample 3 after very high cycle fatigue test

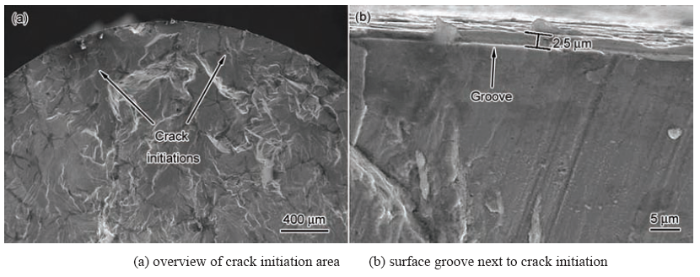

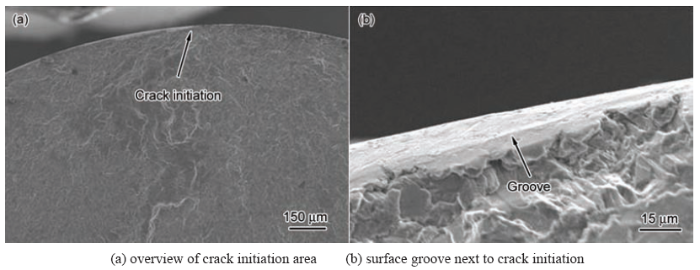

图9和10为不同粗糙表面下Ti-6Al-4V合金表面萌生裂纹的超高周疲劳断口形貌. 由图9可见, Sample 4表面萌生裂纹的超高周疲劳断口有2个疲劳裂纹源, 裂纹源区有深度为2.5 μm的表面微凹痕(图9b), 疲劳裂纹从表面凹痕根部处萌生, 向试件中心部扩展. 由图10可见, Sample 5表面萌生裂纹的超高周疲劳断口能观察到明显的表面凹痕, 凹痕深度为18 μm (图10b), 疲劳裂纹萌生于表面凹痕根部. 可见, 对于表面粗糙的Ti-6Al-4V合金, 表面裂纹源有由一个向多个变化的趋势, 同时超高周疲劳裂纹更倾向于从表面凹痕根部处萌生.

图9 Sample 4表面萌生裂纹的超高周疲劳裂纹源形貌

Fig.9 Morphologies of surface crack initiation sites for Sample 4 after very high cycle fatigue test (σ =422 MPa, Nf =1.13×108 cyc)

图10 Sample 5表面萌生裂纹的超高周疲劳裂纹源形貌

Fig.10 Morphologies of surface crack initiation sites for Sample 5 after very high cycle fatigue test (σ =350 MPa, Nf =2.60×108 cyc)

3 分析讨论

3.1 凹痕尺寸对应力集中的影响

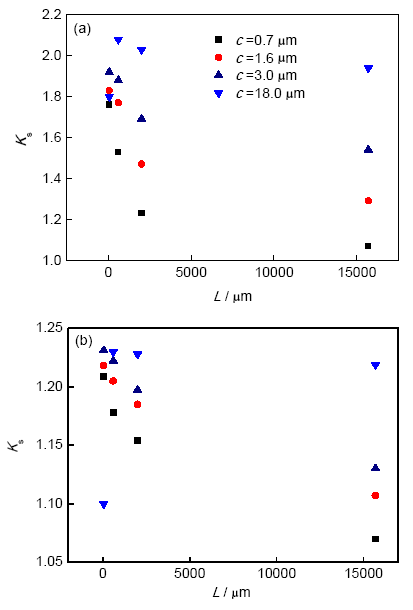

由图5可见, 实测的表面凹痕宽深比波动较大(a/c在2~10之间), 因此分别模拟a/c=10和a/c=2的情况. 凹痕深度c分别采用4组超声疲劳试件的最大凹痕深度, 依次为0.7, 1.6, 3.0和 18.0 μm. 由于砂纸打磨后的凹痕在周向上断续分布, 因此凹痕长度L依次采用50, 600, 2000和 15700 μm (超声疲劳试件等截面处的全周长). 分别建立带有表面凹痕的Ti-6Al-4V合金超声疲劳试件的有限元模型, 计算不同尺寸的表面凹痕处的应力集中情况.

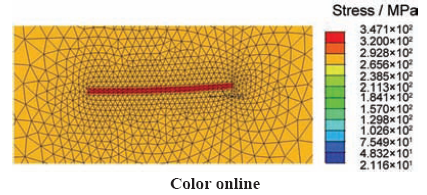

图11为Ti-6Al-4V合金超声疲劳试件表面凹痕附近的应力分布云图, c为1.6 μm, a为16 μm, L为600 μm. 可见, 最大应力分布在凹痕根部. 应力强度因子Ks定义为:

式中, σmax为凹痕根部最大应力, σnom为同截面平均应力. 根据式(1)得到该表面凹痕根部的应力集中系数为1.205.

图11 Ti-6Al-4V合金超声疲劳试件表面凹痕附近的应力分布云图

Fig.11 Stress nephograms around groove on Ti-6Al-4V fatigue specimen with c=1.6 μm, a=16 μm and L=600 μm

图12为各种尺寸的表面凹痕在Ti-6Al-4V合金超声疲劳试件上产生的应力集中系数. 在静载拉力作用下, 凹痕处的应力集中系数与L成反比. 图12a和b中c=18 μm, L=50 μm的数据点, 由于凹痕宽度大于长度, 可认为是纵向凹痕, 因此其应力集中系数比横向凹痕小, 所以数据点发生突变. 此外, 凹痕处的应力集中系数还与a/c成反比, 与c成正比. 表面凹痕深度越小, L-Ks曲线的下降斜率越大, 说明浅凹痕处的应力集中对凹痕长度的变化敏感.

图12 Ti-6Al-4V合金超声疲劳试件表面凹痕处的应力集中系数

Fig.12 Stress concentration factor (Ks) for the groove on Ti-6Al-4V fatigue specimen for a/c=2 (a) and a/c=10 (b)

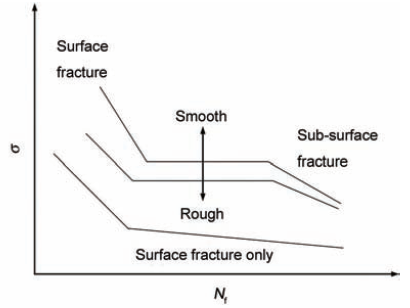

3.2 表面粗糙度对σ-Nf曲线的影响

图13为表面粗糙度对Ti-6Al-4V合金σ-Nf曲线和超高周疲劳裂纹萌生位置的影响. 当表面粗糙度较小时, 由于凹痕根部的应力集中系数小, 因此粗糙度对Ti-6Al-4V合金疲劳性能无影响; 随着粗糙度的增加, 凹痕根部区域存在较大的应力集中, 对于裂纹萌生于表面或近表面的Ti-6Al-4V合金疲劳试件, 疲劳寿命随着粗糙度的增加而下降. 对于裂纹萌生于内部的Ti-6Al-4V合金疲劳试件, 由于凹痕根部的应力集中区域较小, 萌生区不在应力集中区内, 因此其疲劳寿命不受表面粗糙度的影响. 随着循环周次的增加, Ti-6Al-4V合金疲劳性能对表面粗糙度的敏感性下降. 这主要有2方面原因: 首先, 在超高周疲劳寿命区间, Ti-6Al-4V合金部分裂纹从内部萌生, 其疲劳性能不受表面凹痕的影响; 其次, 在超高周疲劳寿命区间, 由于外加疲劳载荷小, Ti-6Al-4V合金凹痕根部的实际应力与名义应力的差值小, 即凹痕局部应力集中区的应力与外加应力差值不大, 所以对Ti-6Al-4V合金疲劳性能影响小; 当粗糙度增加到一定程度后, 无论在高周或超高周疲劳寿命区间, Ti-6Al-4V合金疲劳试件全部从表面启裂, 疲劳寿命大幅下降.

图13 表面粗糙度对Ti-6Al-4V合金应力-疲劳寿命曲线和萌生位置的影响

Fig.13 Effects of surface roughness on σ-Nf curves and crack initiation position of Ti-6Al-4V alloy

表面凹痕影响Ti-6Al-4V合金超高周疲劳裂纹的萌生位置, 随着粗糙度的增加, Ti-6Al-4V合金超高周疲劳裂纹更倾向在表面或近表面处萌生. 在低应力幅下, Ti-6Al-4V合金表面处于平面应力状态下, 表面区域的局部循环塑性变形很小, 因此疲劳裂纹萌生于局部最利于形成不可逆塑性变形的区域, 即疲劳裂纹萌生于晶粒取向最有利于位错运动和塞积的场所[19,20]. 研究[21,22]发现, Ti-6Al-4V合金疲劳裂纹源区的小平面是钛合金的基面滑移面, 而且这些平面所属的晶粒其c轴与主应力呈15°~40°夹角[23,24]. 因此, 基面滑移有合适的临界切分应力, 同时滑移面与拉应力垂直的晶粒取向最有利于疲劳裂纹萌生. 内部晶粒具有最优晶粒取向的几率较表面大, 因此疲劳裂纹倾向于内部萌生. 而在高应力幅下, 锥面滑移开始启动, 与β相之间的塑性变形相容性也增大, 因此亚表面萌生裂纹的可能性减少, 同时表面微缺陷处局部循环塑性变形变大, 裂纹更容易在表面处形核[20]. 可见, 表面光滑的Ti-6Al-4V合金疲劳裂纹的萌生是晶粒取向与表面微缺陷之间相互竞争的结果. 在低周和高周疲劳寿命区间, 表面微缺陷占主导因素; 在超高周疲劳寿命区间, 晶粒取向占主导因素. 随着粗糙度的增加, 表面凹痕处的应力集中使得Ti-6Al-4V合金的表面启裂机制更占优势, 因此在超高周疲劳寿命区间, 内部萌生所占的比重减小. 由于表面凹痕底部的应力集中改变凹痕周围局部受力状态, 该区域原本次优的晶粒取向有了局部塑性变形累计的可能, 所以内部萌生的试件萌生位置向次表面转移, 裂纹源有由一个向多个变化的趋势. 当表面凹痕足够大, 表面启裂机制占有绝对优势, 即使在低应力区间, 裂纹仍倾向于萌生于表面. 因此, 表面粗糙的Ti-6Al-4V合金疲劳过程是表面启裂机制和次表面启裂机制相互竞争的结果, 是晶粒取向与凹痕底部应力集中区的耦合与竞争的结果.

3.3 临界凹痕深度

Siebel和Gaier[25]最先提出临界凹槽深度(R0)的概念, 认为当表面凹槽的最大深度R2小于R0时, 金属的疲劳极限稳定在一个最大值. 不同的材料状态、加载状态及加工方式, 都会影响R0的大小.

Murakami和Endo[12]在研究钢的疲劳性能时提出了根据缺陷尺寸预测疲劳强度的公式:

式中, σw,R为疲劳强度, MPa; Hv为Vickers硬度, kg/mm2 ; C为位置常数, 对于表面、次表面和内部缺陷分别取1.43, 1.41和1.56; SR为缺陷的等效面积. 由于式(2)是由钢材料中总结出来, 在计算临界凹痕深度前先要验证该式是否适用于Ti-6Al-4V合金. 根据图3中的表面最深凹痕尺寸, 预测实验中各组的疲劳极限, 预测值见表2. 可见, 预测结果与实验值不相符, 需要对式(2)进行修正, 修正后为:

可见, 修正后的结果与实验值相符.

表2 Ti-6Al-4V合金疲劳强度的预测值、修正值与实验值的比较

Table 2 Calculated fatigue strength and modified fatigue strength compared to experimental fatigue strength for Ti-6Al-4V alloys

| Sample | 2a / μm | c / μm | Calculated fatigue strength / MPa | Modified fatigue strength / MPa | Experimental fatigue strength / MPa |

|---|---|---|---|---|---|

| 2 | 20 | 0.7 | 468.4 | 604.2 | 600 |

| 3 | 15 | 1.6 | 447.9 | 577.8 | 575 |

| 4 | 16 | 3.0 | 422.7 | 545.3 | 520 |

根据临界凹痕深度的定义, 当带有表面凹痕的疲劳试件其疲劳强度σw,R与光滑试件的疲劳强度σw, 0相等时, 对应的SR即为临界凹痕处的等效面积. 本工作将凹痕形状近似看成椭圆型, 临界凹痕面积S0的计算公式如下:

式中, a0为临界凹痕宽度, c0为临界凹痕深度. 将式(4)代入式(3), 得到Ti-6Al-4V合金临界凹痕尺寸与光滑试件疲劳极限的关系:

本实验中Ti-6Al-4V光滑疲劳试件的疲劳极限为600 MPa, 对于a/c为2~10的表面凹痕, 计算得出Ti-6Al-4V合金临界凹痕深度c0的范围为0.49~1.10 μm, 与实验数据相符.

4 结论

(1) 当表面凹痕小于临界尺寸时, 表面微凹痕对Ti-6Al-4V合金高周和超高周疲劳性能无影响. 通过修正后的Murakami疲劳强度预测公式计算出当凹痕宽深比在2~10之间时, 临界凹痕深度在0.49~1.10 μm之间.

(2) 当表面凹痕大于临界尺寸时, 疲劳寿命随着粗糙度的增加而下降, 但表面凹痕对Ti-6Al-4V合金超高周疲劳性能的影响小于对高周疲劳的影响.

(3) 随着粗糙度的增加, 在超高周疲劳寿命区间, Ti-6Al-4V合金内部萌生所占的比重减小. Ti-6Al-4V合金超高周疲劳裂纹源有由一个向多个、由内部向次表面转移的趋势, 这是因为表面凹痕处的应力集中使Ti-6Al-4V合金疲劳裂纹的表面启裂机制更占优势, 表面粗糙的Ti-6Al-4V合金超高周疲劳裂纹的萌生过程是晶粒取向与凹痕底部应力集中区的耦合与竞争的结果.

(4) 在静载拉力作用下, Ti-6Al-4V合金超声疲劳试件凹痕处的应力集中系数与凹痕宽深比a/c和凹痕长度L成反比, 与凹痕深度c成正比. 浅凹痕处的应力集中对凹痕长度的变化更敏感.

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号