分享:搅拌摩擦焊接与加工研究进展

中国科学院金属研究所沈阳材料科学国家(联合)实验室, 沈阳 110016

摘要

本文结合本研究组的研究结果, 简述了异种材料、高熔点材料、铝基复合材料的焊接, 以及温度场模拟、复合材料/超细晶材料制备等搅拌摩擦焊接与加工领域几个热点问题的研究进展. 分别对影响异种金属材料焊接的关键因素与界面结合机理, 高熔点材料(钢、钛合金)焊接过程中的组织演变及焊接工具的发展, 铝基复合材料接头组织性能与工具磨损, 温度场热源模型及温度场的影响因素与变化规律, 搅拌摩擦加工复合材料及超细晶材料的组织特点及性能等内容进行了总结与评述. 同时, 对未来相关领域的研究方向进行了展望.

关键词:

搅拌摩擦焊(friction stir welding, FSW)是英国焊接研究所(the welding institute, TWI)于1991年发明的新型固相焊接技术, 具有节能环保、优质高效等优点, 自发明起便受到了广泛的关注, 也是世界焊接技术发展史上自发明到工业应用时间跨度最短的连接技术, 被誉为继激光焊后“焊接史上的第二次革命” [1,2]. FSW的工艺原理非常简单, 一个带有轴肩和搅拌针的焊接工具高速旋转并将搅拌针挤入对接板材的接缝处, 直至轴肩与工件紧密接触, 在摩擦热的作用下, 材料发生软化, 随着搅拌针的搅动作用使接缝两侧的材料产生塑性流变和混合, 通过焊接工具的前移形成密实无缺陷的焊缝. FSW已在航空、航天、船舶、轨道交通、汽车等工业领域广泛应用, 现已成为高强铝合金和镁合金的首选焊接工艺. 除铝、镁合金外, FSW在钢、钛合金等高熔点金属、铝基复合材料以及异种金属的焊接方面也具有优势, 受到越来越广泛的关注. Sato[3]总结了2004~2005年和2014~2015年FSW领域发表的国际学术论文及日本国内焊接会议报告内容, 表明目前虽然发表学术论文仍以铝、镁合金为主, 但学术交流重心已明显向钢铁等高熔点材料以及异种材料等方向转移. 此外, 对于FSW温度场模拟以及基于FSW基本原理发展的搅拌摩擦加工(friction stir processing, FSP)技术也成为近年来研究者关注的热点[4,5]. 本文将结合本研究组的研究结果, 从以下几个方面简述FSW/FSP相关领域近年来的研究进展.

随着科技日新月异的进步, 新材料和新工艺的应用日益广泛, 对结构设计要求也越来越苛刻. 通常, 在整个构件的使用过程中, 各部分所承受的载荷及外部环境并不一致, 对材料性能的要求也不尽相同, 应用异种材料焊接结构可最大限度地利用材料的各自优点, 因此近年来受到越来越多的关注[6]. 由于异种材料间物理化学性能差异大, 不宜采用熔化焊方式, 因此闪光焊、摩擦焊以及FSW等固相连接工艺成为异种材料可行的焊接方法. 相比其它方法, FSW工艺简单、节能高效、适用性强, 应用前景更广. 本节将以界面反应类型为主线选取以下4种典型的异种材料体系进行论述.

此类体系的典型代表为Al-Mg异种金属体系, Al和Mg均属于较活泼元素, 虽然熔点、导热率等物理性能差异不大, 然而晶体结构存在差异, 两者之间极易反应生成各种脆性金属间化合物(intermetallic compound, IMC), 甚至出现局部熔化现象, 造成接头力学性能急剧下降. 因此, 近年来各国学者针对如何抑制Al-Mg接头脆性IMC的生成做了许多努力, 有些取得了一定成效.

从Al-Mg二元相图[7]上可知, 在较低的温度下(437和450 ℃) Al-Mg之间可发生2种共晶反应, 这将导致大量脆性相的生成, 且液相的出现极易产生凝固裂纹. 在FSW参数选择上, 绝大多数研究者均采用较低的热输入参数, 以避免或减少共晶反应的产生, 因而获得成形质量较好的FSW参数范围普遍较窄. Fu等[8]获得了6061铝合金-AZ31镁合金异种金属FSW焊缝成形的工艺窗口, 在较低的工具转速(600~800 r/min)及低的焊速(30~60 mm/min)下, 可获得无缺陷的接头, 而参数选择不当时易出现孔洞、隧道、裂纹等缺陷. 此外, 搅拌针偏置以及被焊材料的相对位置也对接头成形及力学性能有明显的影响, 但对于何种材料位于前进侧、搅拌针如何偏置最有利于接头成形的问题目前仍未达成共识[9-11].

当Al-Mg接头无宏、微观缺陷时, IMC的生成量及分布决定了接头的力学性能. 大多数研究表明, Al-Mg接头界面主要生成Al12Mg17和Al3Mg2 2种IMC[12]. 为了减少IMC的生成量, 有研究者采用辅助冷却的方式降低焊接温度[9,13]. Mofid等[14]的研究表明, FSW过程中施加水及液氮冷却可使焊接温度分别降低46和53 ℃. 然而, 即使在冷却方式下, 仍然有过多的IMC生成, 接头的力学性能提升并不明显.

除施加冷却外, 还有研究者利用添加第三方元素的方式抑制或减弱Al-Mg间的反应[15,16]. Xu[15]在Al-Mg搅拌摩擦点焊(FSSW)的研究中发现, 添加Zn夹层可提高接头的力学性能, 继而采用镀Zn的铝合金与镁合金进行FSSW, 镀Zn层能够同时起到阻碍IMC生成和增加接头有效连接面积的作用, 接头性能与无镀层(0.8 kN)相比明显提高, 可达3.7 kN. 镀层与Mg基体发生了反应, 在靠近Mg侧生成了MgZn2相, 同时在Al侧形成了富Zn的过渡区和残存的细小Zn片层, 实现了Al-Mg之间的冶金结合.

此类体系主要以铝合金与高熔点金属焊接为典型代表, 如Al-Fe, Al-Cu和Al-Ti等体系[17-20]. 此类体系的异种金属的熔点、导热率、硬度等物理及力学性能差异巨大, FSW时也会生成IMC, 但参数控制适当可大大减少其生成量, 较少的IMC反而有利于提高结合强度. 本小节将以Al-Cu体系的FSW为例进行论述.

与其它异种金属的FSW类似, 除了常规的转速、焊速等参数外, 搅拌针偏置和被焊材料的相对位置对Al-Cu焊接具有明显影响. 起初, 为减少搅拌针磨损, 往往将搅拌针向较软的Al侧偏置, 后来越来越多的研究结果表明, 搅拌针偏置有利于焊缝成形, 提高焊接质量. 绝大多数研究[20-23]表明, 当搅拌针大部分位于Al侧时可得到最优的焊缝质量. 此外, 当较硬的Cu位于前进侧时有利于形成优质焊缝, 反之则容易出现隧道缺陷, 搅拌针偏置模式下更为严重. 这是由于在搅拌针后部的焊缝成形区, 材料由后退侧流向前进侧, 如果较硬的材料位于后退侧, 则无法顺利地流向前进侧, 从而形成隧道缺陷[23].

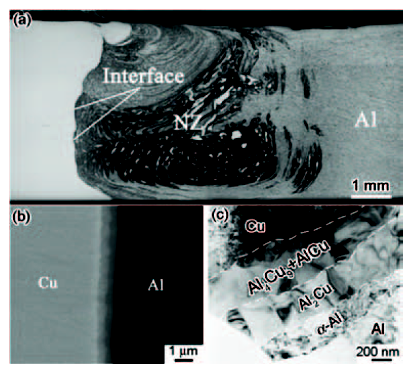

为了避免过多的IMC生成, 采用较低的热输入往往可以得到较好的焊缝质量, 比如Xue等[24]在600 r/min的低转速下得到了无缺陷的接头, 如图1[24]所示. 焊核区Al基体中分布有许多尺寸大小不一的颗粒, 尺寸较大的为Cu颗粒, 其周围生成了IMC薄层, 从而与Al基体实现了良好的冶金结合, 而尺寸较小的Cu颗粒则完全与Al基体反应生成了Al4Cu9, Al2Cu及AlCu等IMC[22]. 焊核区的Al基体与Cu之间存在明显的界面, 扫描电镜(SEM)观察发现该处IMC层厚度非常薄, 仅有1 μm左右(图1b). 透射电镜(TEM)分析显示界面层呈现明显的三层结构, 靠近Al侧为不连续的α-Al固溶体层, 靠近Cu侧为Al4Cu9层, 其中含有少量的AlCu相, 中间为Al2Cu层(图1c). 正是由于适量的IMC生成, Al-Cu之间达到了良好的冶金结合, 拉伸时断裂于Al侧热影响区(heat affected zone, HAZ), 强度系数达到90%, 而且可弯曲至180°不发生断裂[23]. 然而, 当热输入较高时, 界面处的IMC层厚度明显增加, 且会出现IMC与Cu片层组成的混合结构, 接头的力学性能明显下降. 显然, 如何优化FSW工艺, 使界面生成均匀连续的IMC薄层是实现此类体系合金高性能连接的关键.

图1 搅拌摩擦焊(FSW) Al-Cu接头宏观形貌及界面微观组织[

Fig.1 OM images of friction stir welding (FSW) Al-Cu joint (a), SEM (b) and TEM (c) images of Al-Cu interface[

此类体系的典型代表为Mg-钢体系, Fe的熔点远高于Mg, 甚至超过Mg的沸点, 且两者晶体结构有差异, Mg和Fe之间几乎不能固溶且不能生成IMC, 润湿性非常差, 给其焊接带来了极大困难. 目前, 对Mg-钢FSW的研究还比较有限, 且主要以点焊和搭焊为主[25-28]. 许多研究表明, 镁合金与镀Zn钢板的FSW接头性能要优于与无镀Zn钢板的接头, 其原因在于镀Zn层与Mg基体发生反应, 形成Mg-Zn的共晶组织, 增加了Mg在钢表面的润湿性[25].

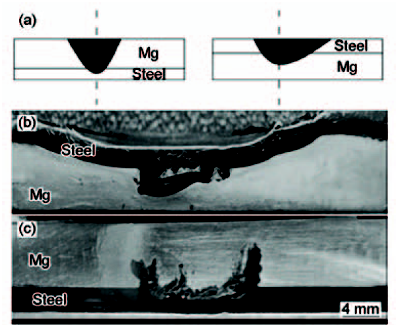

Zhang等[26]和Wang等[27]利用可伸缩搅拌针, 实现了Mg-钢的高质量FSSW, 接头拉伸剪切强度达8.7 kN. 研究发现, 当采用Mg位于上部的搭接形式时, 搅拌针磨损较小, 但由于焊接温度较低, Mg-钢界面之间以机械结合为主, 如图2[26]所示. 而Mg位于下部时, 提高了界面反应温度, 促进了Al元素从Mg基体中的析出, 在Mg-钢界面处生成了Mg-Zn和Al-Fe等多种复杂化合物, 形成了冶金结合的界面, 接头强度明显提高. 因此, 镀Zn层只起到促进界面润湿的作用, 而Mg-钢之间的冶金结合, 离不开镁合金基体中Al元素的作用. 此外, 通过搅拌针的特殊设计, 充分搅动钢基体, 产生较多的飞边结构, 钉扎在Mg基体中, 可大大提高接头的机械结合作用, 从而提高接头性能[28].

图2 被焊材料位置对FSW Mg-钢搭接接头形貌影响[

Fig.2 Effect of welded location on joint formation of FSW Mg-steel[

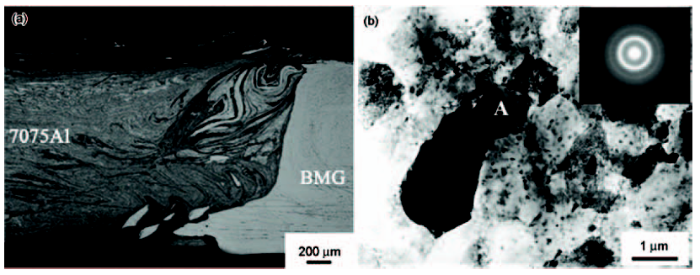

近年来有许多研究者对新型异种材料体系的FSW进行了探索, 比如金属-非晶体系和金属-塑料体系[29-35]. Wang等[29]利用搅拌针向Al侧偏置的工艺成功得到了7075铝合金和锆基非晶的无缺陷接头, 如图3[29]所示, 研究表明, 焊核区含有大量未晶化的非晶碎片, 非晶与Al之间未发现明显的反应, 接头强度可达到铝合金母材的74%. Sun等[30,31]对纯Cu和锆基非晶采用对焊和点焊2种方式进行了FSW研究, 取得了良好的力学性能, 除焊核区的非晶碎片外, 在界面处还发现了非晶条带和纯Cu组成的混合结构. 显然, FSW可实现金属与非晶的高质量焊接, 然而其具体的界面结合机理目前仍不清楚.

图3 7075铝合金与锆基非晶FSW接头宏观形貌及界面处TEM像[

Fig.3 OM image show FSW joint of Zr-based bulk metallic glass (BMG) and 7075Al alloy (a), and TEM image show fine grains and BMG particles near the BMG/7075Al alloy interface (b) (Inset shows diffraction pattern of zone A)[

金属与塑料之间物理化学特性完全不同, 因此FSW时如何实现两者之间的结合是关键. FSW过程中热量的产生会使塑料产生气泡, 界面少量气泡的存在可产生压力促使金属与塑料焊合, 然而气泡产生过多则明显降低接头性能. 因此, 如何控制气泡的产生量是FSW过程中必须注意的问题. Liu等[32,33]对镁合金与尼龙的FSW研究表明, 气泡量小于8%时可以得到优异的力学性能. 而对于铝合金与塑料的FSW, 合金表面存在包Al层时接头拉伸剪切强度高达43 MPa, 明显高于未包Al的接头强度(28 MPa)[34]. 此外, 对金属表面进行等离子电解氧化(plasma electrolytic oxidation, PEO)处理, 可使镁合金表面形成PEO涂层与聚乙烯之间产生原子尺度或分子尺度的结合. 同时聚乙烯伸入到涂层形成微机械互锁效应, 也大大提高了镁合金与聚乙烯接头的结合力[35].

FSW在异种材料的焊接中展现出了很好的应用前景, 有望成为异种材料连接的理想工艺, 然而还需在工艺优化和连接机理方面进行深入研究. 对于剧烈界面反应体系, 如何通过改善FSW参数及引入第三方元素等方式避免界面过度反应是未来研究的关键; 对于中等界面反应体系, 调整FSW参数使界面生成均匀连续的IMC薄层是获得优异接头性能的关键, 而其精细的界面微观组织仍需深入研究; 对于界面无反应体系, 如何改善界面润湿性并充分发挥Al和Zn等合金元素的作用促进界面冶金结合仍是需要解决的难题; 对于金属-非晶、金属-塑料等新型体系, 在拓展研究体系的同时, 对界面结合机理的深入研究将是重点关注的内容.

熔化焊在钢铁等高熔点材料的焊接中占主导地位, 然而FSW固相焊接的优势使其在高熔点金属材料的焊接中也受到了极大关注. FSW发明初期, 受焊接工具的限制, 对于高熔点金属的研究非常有限. 近年来, 随着聚晶立方氮化硼(polycrystalline cubic boron nitride, PCBN), W-Re合金和金属陶瓷等焊接工具材料的制备及工具设计等方面的明显进步, 对钢、钛合金、高温合金等高熔点金属的FSW研究越来越广泛和深入. 本节将以钢和钛合金为例进行相关论述.

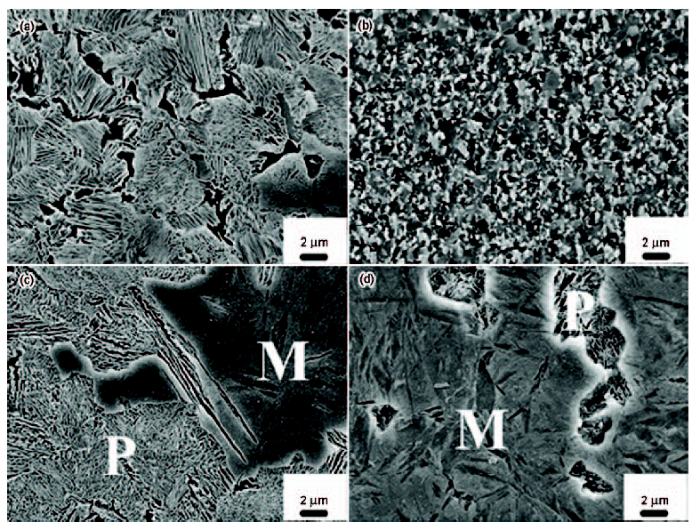

2.1.1 碳钢 普通低碳钢的FSW相对比较容易, 通常可获得质量良好的接头, 接头组织主要以韧性较好的铁素体为主[36,37]. 随着C或合金元素含量的增加, C当量的增加使钢的淬硬性趋向增大, 此时FSW的参数选择尤为重要. 起初, 对钢的FSW研究大多采用较高的热输入参数, 焊核区峰值温度可达900~1200 ℃, 高于完全奥氏体化温度A3, 在冷却过程中通常得到硬脆的贝氏体及马氏体等相变组织[38]. Cui等[39]采用较低的热输入参数(200 r/min, 400 mm/min)控制FSW峰值温度在奥氏体相变温度A1以下, 在S70C (0.72%C, 质量分数)高碳钢接头中得到了铁素体和Fe3C颗粒的混合组织, 而在高热输入参数下则生成了粗大的硬脆马氏体组织, 如图4[39]所示. Chung等[40]对焊核区组织进行冲击韧性测试表明, 与高热输入下(>A3)的冲击吸收能(24.20 Nmm)相比, 低热输入下(<A1)焊核区冲击吸收能明显提高(67.62 Nmm).

图4 S70C高碳钢不同参数下FSW接头焊核区SEM像[

Fig.4 SEM images of the nugget zone of S70C steel FSW joints at different welding parameters[

随着轻量化的逐步推广, 低碳低合金高强钢的应用越来越多, 因而对其焊接的关注度也越来越高. 通常, 高强钢具有超细的晶粒、含有高密度的位错及亚结构, 大多处于高度的亚稳态, 在热输入的影响下极易发生转变, 给焊接带来了极大困难. 因此, 对于高强钢尤其是超高强钢(>1 GPa)的FSW, 虽然热输入与熔化焊相比已明显降低, 但常规参数下HAZ的软化仍然非常明显[41]. Ghosh等[42]在M190马氏体钢的FSW研究中发现, HAZ的硬度甚至低于母材的50%. 更为严重的是, 在常规参数下焊核区容易生成硬脆的马氏体组织, 从而降低接头力学性能[41-43]. 显然, 选用低转速及辅助冷却方式优化焊核区组织并减轻HAZ软化是高强钢FSW的研究重点. Xue等[44,45]采用辅助水冷却的方式, 控制FSW峰值温度在两相区温度(A1~A3), 从而在焊核区得到了超细的铁素体与马氏体的双相组织, 可成为高强钢FSW的理想焊缝组织. 焊核区的超细双相组织力学性能优异, 屈服强度高达1.1 GPa时仍有7%的均匀延伸率. 此外, 采用低热输入FSW工艺控制焊核区峰值温度在A1以下可得到铁素体超细晶组织, 晶粒尺寸可细化至300 nm, 也可提高接头的力学性能[46].

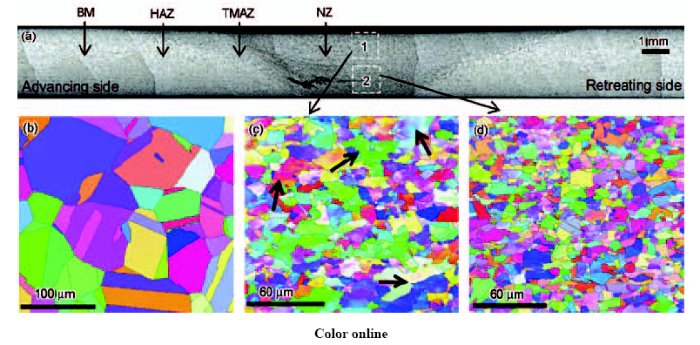

2.1.2 不锈钢 不锈钢的FSW研究大多集中于单相奥氏体不锈钢, 如304, 316及高氮不锈钢等. 对于此类不锈钢, 层错能较低, 其高温热变形机制及再结晶行为要比铝合金复杂[47]. Nandan等[48]对304不锈钢FSW过程中的黏塑性变形及温度场模拟的研究表明, 搅拌针周围发生了剧烈的塑性流动, 主要传热方式是对流传导, 整体的温度场沿着焊接工具呈非对称性分布, 会对接头的再结晶行为产生巨大的影响. 研究发现, 在FSW的强塑性变形以及热作用下, 最开始不锈钢发生动态再结晶. 然而由于变形的不均匀性, 使得焊缝内整体的位错密度呈现出不均匀的分布状态, 在随后的轴肩加热过程中这些位错密度较高的区域继续发生静态再结晶, 从而呈现出不同的取向特点[49]. Du等[50]对高氮不锈钢的研究表明, 虽然焊核区的组织已经明显细化, 但是在焊核区的上下部位组织间不仅存在尺度差异, 同时其特征晶界比例也差别很大, 如图5[50]所示.

图5 高氮不锈钢FSW接头宏观组织与母材、焊核区上部与下部EBSD微观组织[

Fig.5 Macrostructure (a) and EBSD maps of base material (BM) (b), upper (zone 1 in

在不锈钢熔化焊的接头组织中往往保留着一定量的铁素体, FSW过程温度虽然低于熔化焊, 然而在剧烈塑性变形的作用下也会发生异常相变导致铁素体的生成[47,51], 而残余的铁素体以及大变形伴随的再结晶过程会在某些焊接参数下加速σ相的析出[52]. 尤其在较高的热输入条件下, 焊核区底部会生成大量的σ和χ相析出物, 严重恶化接头的耐蚀性[53].

近年来, 除了单相奥氏体不锈钢, 许多研究者还对铁素体不锈钢及双相不锈钢等进行了FSW研究. 对于铁素体不锈钢, FSW焊核区仍为铁素体组织, 晶粒明显细化, 小角晶界比例有所升高[54,55]. 而对于双相不锈钢的研究表明, 焊核区中的双相组织比例与母材相当[56].

FSW在不锈钢的焊接中显示出了比熔化焊明显的优势, 对于304不锈钢薄板焊接速度可高达1200 mm/min, 且焊接质量优异, 拉伸测试时接头断裂于母材[57]. 而对于铁素体及双相不锈钢, FSW的接头也常断裂于母材, 且可弯曲至180°不发生断裂[54-56]. 耐蚀性是不锈钢非常重要的性能, FSW低热输入量使得不锈钢接头的耐蚀性比传统熔化焊形成的凝固态组织明显改善, 尤其对双相不锈钢更为明显. 通常, 双相不锈钢接头的耐空蚀性能与母材相比显著提高, 且随着晶粒的细化, 钝化性能也逐步提高[58]. Li等[59]发现高氮不锈钢接头焊核区与母材的耐蚀性能非常接近; Zhang等[60]的研究结果表明, HAZ的点蚀电位没有明显降低, 而焊核区表现出较好的抗点蚀能力.

除焊接工具外, 钛合金本身的流动特性是限制其FSW发展的重要因素[61,62], 钛合金通常在β相变温度上下100 ℃左右具有较好的流动性, 然而Ti极低的导热率使其焊接温度对参数的敏感性远高于铝合金, 很难将其控制在某个温度范围内[63], 因而轴肩的热源作用极易造成Ti板表面过热, 而根部热量不足, 从而导致根部缺陷的产生[64]. 而且, 在钛合金FSW过程中, 极易产生绝热孔洞、未焊透缺陷及背板元素污染等[62]. 近年来, 随着焊接工具、静止轴肩及辅助加热等技术的发展[65,66], 钛合金FSW的发展速度加快.

目前钛合金FSW的研究主要集中于TC4和Ti-5111等焊接性能较好的α+β双相和α单相合金[67-71]. 钛合金在加热与冷却过程中伴随着α与β的同素异构转变, 因此在FSW过程中, 钛合金的微观组织演变比铝合金和镁合金更为复杂, 通常焊核区无法观察到常见的洋葱环结构, 而过渡区(包括HAZ和热机影响区(thermal-mechanical affected zone, TMAZ))通常很窄, 宽度仅几十至几百微米, 甚至有学者认为TMAZ并不存在[66,72]. Wu等[73]认为钛合金导热率很低, 且强度高, FSW过程中极少量的热向周围传递并导致焊核区附近极窄的区域发生变形, 形成极窄的TMAZ. 此外, 对母材到TMAZ的微观演变进行了细致研究, 提出了TMAZ的晶粒细化机制是连续动态再结晶与β相渗入形成凹槽相结合的机制.

通常, 钛合金FSW的峰值温度高于β相变温度, 焊核区通常由细小的片层组织组成[61,74]. 由于材料在β相区发生变形、回复、再结晶等微观特征易被冷却过程中的相变组织所掩盖, 焊核区的组织演变机制研究异常困难. Mironov等 [74]借助电子背散射衍射(EBSD)中的β重构技术, 提出了在TC4合金FSW过程中β晶粒拉长后的横向细分机制. 而Pilchak等[64]认为β重构技术无法完全区分晶界和亚晶界, 他们利用另一种β重构技术, 根据母材重构后的β织构与焊核区重构后的β织构一致的现象, 认为TC4合金在FSW过程中仅发生α相向β相的转变, 在β相区并没有发生再结晶. 当采用较低的热输入时, 可使FSW峰值温度低于β相变温度, 焊核区得到细小等轴组织[75], Pilchak等[76]认为该组织是通过连续动态再结晶演变而来.

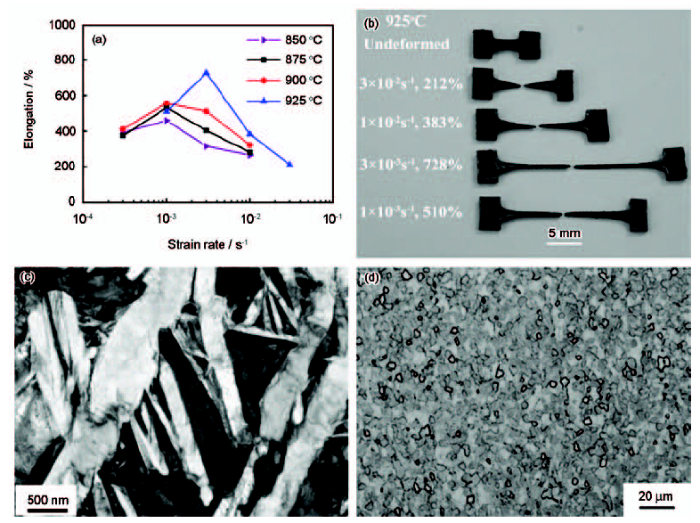

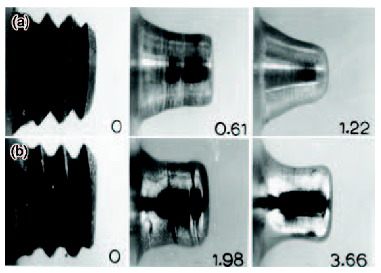

钛合金FSW接头的强度通常下降不多, 而塑性却大幅下降. Liu等[66]报道了TC4合金FSW接头在不同焊接参数下焊接强度系数均可达90%以上, 但延伸率却不到母材的50%. 超塑性行为是钛合金非常重要的力学性能. 随着航空航天构件向大型化、整体化发展, 焊接构件的整体超塑性成形(superplastic forming, SPF)受到极大的关注. FSW因其可得到细小组织而在接头整体SPF上表现出优于熔焊的极大优势. 目前, 美国波音公司已利用FSW/SPF制备出了直径4 m的大型航空钛合金结构件, 而国内对钛合金FSW/SPF的研究仍处于起步阶段. 早期的报道主要集中于钛合金FSW的工艺窗口及其SPF后的性能研究, 未对超塑性变形机制进行报道. 最近, Wu等[67,77]研究了TC4合金焊核区细小针片状组织的超塑性行为, 发现焊核区在高温超塑性温度范围(850~925 ℃)内拉伸时, 得到>700%的良好超塑性, 如图6a和b[66,67]所示, 明显高于熔焊焊缝(<400%); 此外焊核区在650~750 ℃范围内还显示出良好的低温超塑性. 从整个接头的超塑性角度考虑, 在800 ℃, 3×10-4 s-1时, 焊核区的超塑性和流变应力均与母材相当, 这为实现接头整体SPF提供了可能. 静态退火和超塑性变形过程中针片状组织的球化机制是实现良好超塑性的主要原因(图6c和d[66,67]).

图6 TC4合金FSW焊核区的超塑性行为及其组织特性[

Fig.6 Superplastic behavior and morphologies of NZ in FSW Ti-6Al-4V joint[

焊接工具的研发一直是高熔点FSW研究的核心内容, 直接决定着FSW在高熔点金属焊接上的应用前景. 通常, 高熔点金属的焊接工具所用材料为PCBN, W-Re合金和WC-Co基合金等耐高温材料[78,79]. 欧美的研究者在PCBN和W-Re合金的研发方面做出了很多努力, 所开发的焊接工具典型形貌如图7[80]所示. PCBN具有优良的耐磨性和耐高温性能, 在高熔点金属的焊接中具有明显优势, 但费用高, 加工和设计难度大. MegaStir公司长期致力于PCBN焊接工具的研发, 采用多向加压高温烧结的工艺制备出了高质量的大块体PCBN原材料, 所生产的焊接工具目前可单面焊接25 mm厚的钢板. W-Re合金与PCBN相比韧性较好, 但高温磨损性能较差、寿命短、成本较高是制约其发展的瓶颈.

图7 聚晶立方氮化硼(PCBN)和W-Re合金搅拌头形貌[

Fig.7 Photographs showing the polycrystalline cubic boron nitride (PCBN) and W-Re tool designs used in the welding trials[

除PCBN和W-Re合金外, 日本等国的研究人员还用其它焊接工具材料对高熔点金属的FSW进行了研究, 并取得了一定的成效. 大阪大学Fujii研究组与Furuya金属公司联合开发了一种铱基合金(Ir-10Re-1Zr, 原子分数, %), 具有良好的高温抗磨损性能, 甚至优于PCBN, 可焊接75 m长的304不锈钢板[81]. 然而, 铱基合金价格昂贵, 可加工性能也较差, 因此又研发了一种价格低廉的WC-Co基合金工具, 在钢铁及钛合金的FSW研究中广泛使用, 但此种材料在高温耐磨性及使用寿命等方面还存在许多问题, 难以在工业中大规模应用. 日本东北大学的Sato等[82]与日立公司合作开发了一种钴基合金, 通过特殊的热处理工艺使基体合金中生成大量弥散的γ′针状相(Co3(Al, W)), 从而大大提高了高温力学性能, 此种焊接工具在TC4两相钛合金的FSW中体现出了明显的优势. 此外, 近年来的研究[44,45]表明, 通过降低转速或者辅助冷却的方式使FSW过程中的温度大幅度降低可使材料的选择范围扩大, 某些低成本的金属陶瓷类焊接工具也可取得良好的焊接效果, 尤其适用于薄板的FSW.

FSW在高熔点金属的焊接中具有极大的应用前景, 但目前受焊接工具和材料本身流动性的限制, 其发展远不如铝、镁等低熔点合金. 但随着焊接工具的突破, 静止轴肩、双轴肩、辅助加热及冷却等技术的发展, 以及基础研究的深入开展, 高熔点金属的FSW有望在工业上实现大规模应用. 除焊接工具外, FSW工艺窗口的拓宽, 焊接过程中的组织演变机制及控制仍是未来研究需要考虑的重点.

颗粒增强铝基复合材料(aluminum matrix composite, AMC)综合了金属良好的强度、韧性、易成形性等特点与增强相的高强、高模等优点, 且密度低、制造工艺简单, 成为目前应用最广的一类金属基复合材料, 在航空、航天等领域已经取得广泛应用[83]. 陶瓷增强相与基体合金性能的巨大差异, 给AMC的熔化焊带来很大困难, 限制了构件的设计, 成为限制其广泛应用的主要障碍. FSW作为一种固相焊接技术, 可以获得性能良好的接头, 成为近年来AMC焊接研究的热点[84].

由于陶瓷颗粒的存在, AMC的FSW过程中焊接工具会发生明显的磨损, 普通的工具钢在焊接时磨损非常严重, 其典型磨损形貌如图8[85]所示. Nelson等[86]用H13工具钢(洛氏硬度Rc>52)对15%B4C/6061Al (体积分数)复合材料的FSW研究表明, 焊接长度不到254 mm时, 搅拌针的螺纹已经完全磨损, 而轴肩磨损接近2 mm. 扫描电镜(SEM)观察发现磨损的工具碎屑在焊核区厚度方向上弥散分布, 影响焊接质量. 通常在焊接初始阶段工具磨损最严重, Prado等[85]和Shindo等[87]均发现AMC的FSW过程中, 焊接工具存在一个自优化形状, 当工具磨损到自优化形状时, 工具磨损量大大降低.

图8 20%Al2O3/6061Al (体积分数)复合材料FSW后焊接工具磨损形貌[

Fig.8 Evolution of tool wear in FSW of 20%Al2O3/6061Al (volume fraction) composite at 1000 r/min and travel speeds of 3 mm/s (a) and 9 mm/s (b) (Distances traversed by tool in meters are indicated in the images)[

Feng和Ma[88]在SiC/2009Al复合材料的FSW中对工具磨屑和AMC的反应机理进行了深入研究, 发现工具钢的磨屑与基体反应在焊核区生成Cu2FeAl7相, 其存在方式有两种, 一种在SiC颗粒附近形成单晶, 另一种在SiC颗粒表面形成纳米晶, 并与SiC呈(1012)SiC//(212)

为了减少工具磨损, 近年来许多学者尝试使用价格相对便宜的金属陶瓷及硬质合金等耐磨材料制作焊接工具, 取得了良好的焊接效果. Ceschini等[89]使用Fe-Ti合金工具焊接Al2O3/7005Al复合材料, 接头强度可达母材的81%, 但并未给出磨损的详细报道. Liu等[90]使用WC-Co硬质合金焊接SiC/AC4A复合材料, 焊接分7次进行, 工具磨损速度随焊接速度的降低而升高, 且在第一次焊接时工具的磨损最严重, 工具直径减少11%, 7次焊接结束后直径共减少27%. Wang等[91]利用金属陶瓷焊接工具对17%SiC/2009Al (体积分数)复合材料在800 mm/min的高焊速下进行FSW, 焊接工具并未发现明显磨损.

AMC的FSW接头与铝合金类似, 焊核区也可观察到明显的洋葱环结构, 有研究者认为焊接过程中增强相的偏聚是导致洋葱环出现的原因[92]. 然而, Feng等[93]采用较高转速进行SiC/2009Al的FSW时, 发现洋葱环结构是由细小的Al-Cu-Fe-Mg和Al-Cu-Fe相组成, 焊核区并未发现明显的颗粒偏聚.

由于制备工艺的影响, AMC中的增强相颗粒在基体中可能会发生偏聚. FSW后, 由于焊接工具的搅拌作用, 增强相在基体分布更加均匀. 同时焊核区大部分增强相的尖角被磨圆, 细小的增强相数量增多, 说明焊接工具的搅动造成了增强相的磨损和破碎[92,94].

目前, 关于AMC的FSW接头焊核区析出相的研究相对较少. Feng等[93]对挤压态SiC/2009Al的研究表明, FSW后母材中粗大的θ相(Al2Cu)消失, 焊核区出现细小的θ′′相. 经T4 (固溶+自然时效)处理后, 焊核区θ′′相数量增多, 同时出现针状的S′相(Al2CuMg). Wang等[91]对高速焊接条件下17%SiC/2009Al-T4 (体积分数)复合材料FSW过程中析出相演化进行了深入分析. 母材的强化主要来源于固溶原子团簇, FSW后在焊核区发现了尺寸非常小的Al2Cu (约100 nm)和Al2CuMg (约20 nm), 而HAZ由于经历的热历史非常短, 仅有少量的原子团簇固溶到基体中.

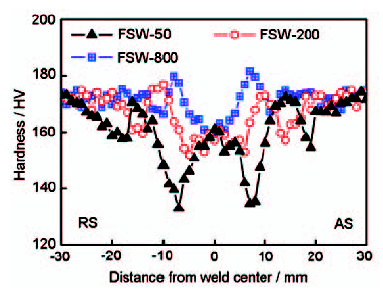

可热处理AMC的FSW接头硬度分布与铝合金的分布规律一致, 受热输入的影响非常明显. 对于17%SiC/2009Al-T4 (体积分数)的接头, 当焊速较低时(50和200 mm/min)在两侧HAZ均可观擦到2个明显的低硬度区, 如图9[91]所示. 靠近焊核区的HAZ为最低硬度区, 是由于析出相的溶解和粗化造成的. 当焊速高达800 mm/min时, 焊核区为最低硬度区, 接头两侧HAZ各有1个低硬度区. 对于铸造AMC, 由于母材常含有铸造缺陷且组织粗大, FSW后组织明显细化, 因此焊接强度系数可达到100%[95]. 而对于热处理后的挤压或轧制态AMC, 接头的强度系数一般为62%~80%[96,97]. 而在高速焊接情况下, 由于HAZ的热历史较短, 接头强度系数可高达97%[91].

图9 17%SiC/2009Al 复合材料FSW接头硬度分布[

Fig.9 Hardness profiles of 17%SiC/2009Al (volume fraction) joints at welding speeds of 50, 200 and 800 mm/min[

FSW可避免熔焊缺陷, 且接头性能优异, 是AMC理想的焊接工艺. 然而目前工具磨损和焊接工艺窗口较窄仍是AMC的FSW面临的主要挑战, 尤其对于高体积分数的AMC. 选择低成本、易加工的耐磨耐高温材料同时优化焊接工具设计以拓宽焊接工艺窗口仍是未来研究的重点. 此外, 对于AMC的FSW接头腐蚀、疲劳等实际应用中的关键性能研究也需要给予关注.

温度是决定FSW过程相变、再结晶、材料流变和接头残余应力等的关键因素, 一直是FSW研究领域最为关注的问题. 然而, 由于焊核区剧烈的塑性变形作用难以直接测量真实温度循环历史. 因此, 对FSW温度场的模拟受到了广泛的关注, 本节将对焊核区最高温度经验公式、热源模型及参数对温度场的影响等进行相关论述.

Arbegast和Hartley[98]研究了参数对FSW温度的影响, 发现最高温度与热指数ω2/v相关, 并提出了如下经验公式:

式中, TM为最高温度, Ts为固溶温度/熔点温度, K和α为常数, ω为转速, v为焊速. 公式(1)很简洁, 可近似描述转速和焊速对最高温度的影响, 但不能反映其它参数的影响; 同时, 对于不同的材料, 需要拟合相应的K和α数值. 因此, 公式(1)在预测不同材料在不同焊接参数下的最高温度时仍然存在很大的局限性. DebRoy研究组[99,100]通过对多种铝合金和钢的FSW温度数据进行分析总结, 发现FSW最高温度可用基于Buckingham π理论的无量纲最高温度关系式描述, 该关系式是基于实验测量结果的统计公式, 与材料种类无关, 普适性较公式(1)更广泛, 但是其形式非常复杂, 预测精度不高, 只能用于多数材料FSW最高温度的半定量分析.

目前的温度经验公式不能给出接头不同位置处(如焊核区或HAZ)的温度循环历史, 而接头力学性能不仅与最高温度有关, 也与高温停留时间密切相关, 因此模拟温度场以分析不同位置的温度循环历史十分重要, 而模拟FSW温度场的核心在于建立有效可靠的摩擦热源模型.

早期, Frigaard等[101]采用简单的Coulomb摩擦定律计算摩擦力和摩擦热, 综合黏着摩擦和滑动摩擦, 取中间值0.4作为铝合金FSW温度场模拟的摩擦系数, 但该模型高估了焊接总热源, 导致最高温度大大超过铝合金熔点, 模型所预测的热循环曲线与实测结果相差很大. 2005年以来, Schmidt等[102]和Nandan等[103,104]建立了基于黏着摩擦与滑动摩擦的混合摩擦热源模型, 该模型虽有进步, 但滑动摩擦系数μ和滑动因子δ函数都是根据经验选取, 缺乏实验数据的支持和校正; 且基于材料强度的黏着摩擦应力假设为室温下的材料静态剪切强度. 无论是基于Coulomb摩擦定律的热源模型还是混合摩擦热源模型, 都存在适用参数范围小和精度差的不足, 不能准确预测FSW的温度场.

如果考虑塑性变形产生的耗散热, 则需要建立热力耦合模型[105]或热流耦合模型[103,104]. 但FSW的热力耦合模型面临有限元网格畸变或数值解畸变带来的计算不收敛或计算时间过长等问题. 而热流耦合模型需要处理复杂的待焊材料/焊接工具之间的界面边界条件. 如果仅关注温度场, 既获得高的模拟精度、又不消耗太多时间, 则可采用折中方案, 即修正单纯温度场模型中的热源模型, 来考虑FSW过程的热力耦合效应, 这类模型可称为伪热力耦合模型. 通过研究发现, 伪热力耦合模型的预测精度较高, 满足工程需求[102]. 但是该模型的黏着摩擦应力同样假设为室温下的材料静态剪切强度, 然而不同的FSW工艺参数下, 材料的真实剪切强度是动态变化的.

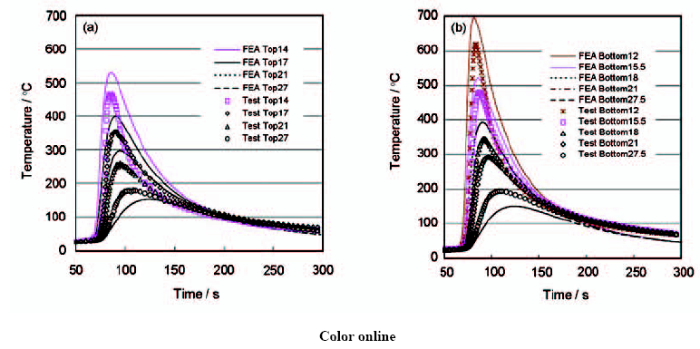

目前FSW热源计算的最新进展是采用逆运算方法[106-108]. Zhu和Chao[106]采用逆运算求解了FSW热源总功率Qtotal: 即先设置Qtotal为某一数值(文中为1000 W), 然后计算FSW瞬态温度场, 比较目标点的模拟和实测温度循环, 根据误差调整Qtotal数值, 再重复计算温度场, 如此迭代, 直到目标点模拟和实测温度循环的误差小于设定值, 此时的Qtotal即为FSW热源总功率. 采用该方法得到的FSW温度场模拟结果与实验吻合良好, 如图10[106]所示.

图10 500 r/min时FSW接头上表面和下表面温度循环历史实验及模拟结果图[

Fig.10 Variation of transient temperature for rotational speed of 500 r/min (lines: simulation results, symbols: test data) [

2006年Zhang等[107]测量了5083Al合金与钢的摩擦副在不同温度下的摩擦系数, 结果表明摩擦系数是温度的函数, 该结论也获得了其它研究结果的支持. 在这些实验结果的基础上, 结合传统热源模型, Zhang等[108,109]提出了“表观摩擦系数”的概念, 通过求解逆问题获得了表观摩擦系数与温度的非线性函数关系, 并建立了6061Al合金精确的FSW摩擦热源模型, 在此基础上建立了非线性瞬态三维温度场模型, 实现了任意参数下的6061Al合金FSW温度场模拟.

Zhang等[108,109]系统研究了工艺参数对6061Al-T651合金FSW温度场的影响. 在可热处理强化铝合金的焊接中, HAZ的高温停留时间td与析出相的溶解与粗化直接相关, 是影响接头性能的重要变量. 转速变化对HAZ热循环曲线的td几乎无影响; 焊速提高时, td近似呈反比下降; 轴肩直径增加时, td近似呈正比增加. 表明增加转速或降低焊速会使焊核区峰值温度逐步升高. 该结果证实了采用逆问题求解表观摩擦系数可建立精确的温度场模型, 在广泛的FSW工艺参数下, 温度的模拟结果与实测结果或经验公式高度吻合.

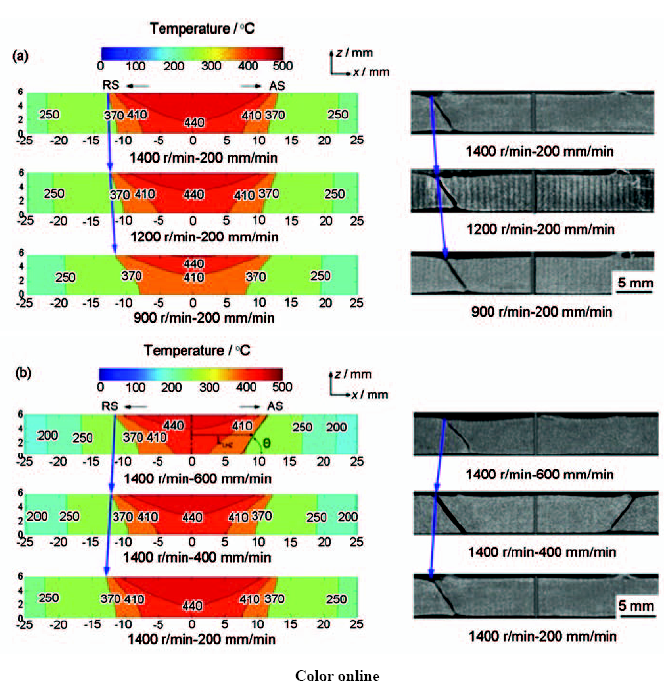

温度场模拟的另一个优势是可实现整个焊件所有位置的温度可视化. Liu和Ma[110]在6061Al-T651合金的FSW中提出了等温溶解层模型, 指出接头拉伸断裂位置处于横截面的最低硬度区, 其峰值温度为370 ℃, 因此温度场中的370 ℃峰值温度等温线即可视为最低硬度区位置或拉伸断裂位置. 温度场的模拟发现, 降低转速会使高温区范围变窄, 370 ℃等温线位置内移, 这与实验中观察到的断裂位置内移非常吻合, 如图11[109,110]所示. 降低焊速使高温区范围变宽, 370 ℃等温线位置外移, 同样与实验非常吻合. 此外, 增加轴肩直径也会使高温区变宽, 等温线位置外移; 而在一定尺寸范围内改变针的直径对温度场影响不大[109].

图11 不同FSW参数下预测的370 ℃等温线位置[

Fig.11 Comparison between calculated 370 ℃ temperature contours and tensile fracture locations of FSW 6061Al-T651 joint at different parameters[

目前, 基于逆问题求解建立精确的FSW温度场模型只局限于6xxx铝合金, 对于其它体系铝合金, 该类模型是否适用有待进一步验证. 此外, FSW技术已经拓展到铝合金以外的多种材料体系, 如钛合金、钢和金属基复合材料等. 针对这类材料体系的温度场实测与模拟研究还较少, 尚未系统研究焊接工艺对温度场的影响, 未来需要加强此方面的相关研究, 建立起精确可靠的热源模型及温度场模型, 从温度场角度对FSW工艺参数优化开展系统性研究.

基于FSW基本原理, 1999年发展出一种用于材料微观组织改性和制造的方法, 称为搅拌摩擦加工(FSP)[4]. FSP造成加工区的剧烈塑性变形、混合、破碎和热暴露, 可实现材料的微观结构致密化、均匀化和细化. 加工区所得的细晶组织强度和塑性都得到提高, 且呈现出优异的超塑性变形性能[4,5]. 此外, FSP在表面改性、复合材料及超细晶材料的制备方面也具有明显的优势. 本节主要就近年来研究者关注较多的FSP制备复合材料及超细晶材料方面的研究进行相关论述.

FSP制备复合材料可分为一步法和两步法2种方式. 一步法是在金属基体板上涂敷增强相粒子, 或将增强相颗粒填充至基板的预制孔、槽中, 然后直接进行FSP处理[5]. 此种工艺操作简单, 适用于金属表面复合以改善性能, 但增强相的分布效果及复合层的深度受到一定限制. 两步法是通过粉末冶金或叠层混合的方式制备预制体, 然后在预制体上进行FSP, 此种工艺与一步法相比可得到均匀一致的复合材料, 且通过多道次重叠加工可制备大面积块体材料, 尤其在纳米复合材料的制备中得到了广泛关注.

许多研究者在不同的金属及氧化物体系中通过真空热压和FSP制备了原位纳米复合材料, 金属基体中可弥散分布丰富的Al2Cu, Al3Ti和Al3Fe等IMC纳米增强相粒子, 取得了良好的力学性能[111-115]. Zhang等[115,116]选择Al-Ti和Al-TiO2两个反应体系进行了纳米原位复合材料的制备, 并对FSP激活原位反应的原因和增强相形成机制进行了系统研究. FSP过程中的Al-Ti反应为界面反应控制, 相对于退火过程, FSP过程中反应速率常数显著增加, 这主要是由于剧烈塑性变形降低了反应激活能所致. 可用有效温度来表征FSP对机械活化的贡献, 工具转速为1000和2000 r/min的FSP过程中反应体系的有效温度分别为710和716 ℃. FSP激活Al-TiO2反应可归因于剧烈的塑性变形导致的元素扩散加速及机械活化作用, Al2O3和Al3Ti的形成机制分别为变形协助的界面反应和变形协助的溶解-析出机制. FSP复合材料的强化机制包括: 载荷传递、晶粒细化强化和Orowan强化, 其中Orowan强化对屈服强度贡献最大.

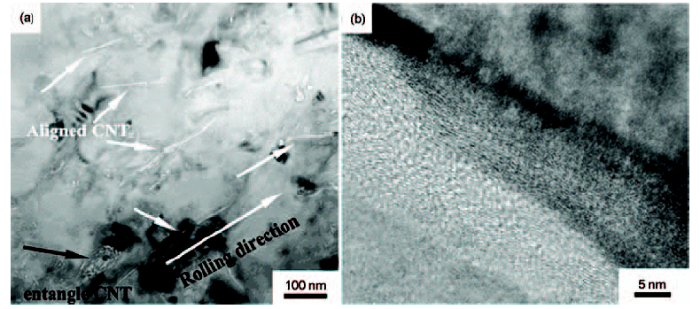

纳米碳材料具有低密度、高导电性、高比强度和比刚度等诸多优点, 被认为是复合材料的理想增强体, 因此纳米碳材料增强的复合材料成为近年来的研究热点[117-124]. 然而, 碳纳米管(carbon nanotube, CNT)和石墨烯等为代表的纳米碳材料极易团聚, 如何进行分散成为制备复合材料过程中的关键. FSP制备复合材料时具有机械混合、分散的作用, 因此受到了较高关注. Liu等[120-123]利用多道次FSP制备了CNT/2009Al复合材料, 随着道次的增加, CNT团聚含量减小, 分布均匀性提高. 超过3道次后CNT完全分散到基体中, 基体晶粒尺寸达到稳定, 约为800 nm. 采用后续热轧的方式可使CNT实现明显的定向分布, CNT仍保持其管状结构且界面干净平直, 如图12[123]所示. 3%CNT/2009Al (体积分数)复合材料在强度高达600 MPa时仍能保持10%以上的延伸率, 相比于其它方法制备的CNT/Al复合材料具有更明显的强-塑性优势[123]. 此外, 由于CNT的均匀分散及Mg和Si原子的偏聚, CNT/6061Al复合材料的强度和导电率得到了同步提升[124].

图12 搅拌摩擦加工(FSP)+轧制CNT/2009Al复合材料TEM像[

Fig.12 TEM images of FSP-rolled CNT/2009Al composite[

超细晶材料由于力学性能的明显提升一直以来备受材料研究者的关注, 经过二十余年的发展, 以等通道转角挤压(equal-channel angular pressing, ECAP)、高压扭转(high-pressure torsion, HPT)、动态塑性变形(dynamic plastic deformation, DPD)为代表的剧烈塑性变形(severe plastic deformation, SPD)工艺成为制备块体超细晶材料的主要方法[125,126]. 然而, SPD工艺制备的超细晶常具有高密度的位错、强的变形织构及高比例的非平衡晶界, 通常处于高度的亚稳态, 在随后的拉伸及疲劳变形过程中极易发生失稳, 严重影响其力学性能. FSP的晶粒细化机制为动态再结晶, 所得到的超细晶组织与SPD的完全不同, 有望改善超细晶材料的力学性能.

早在2003年, Su等[127]在铝合金中利用FSP成功制备出超细晶乃至纳米晶块体材料, 然而由于加工缺陷、析出相溶解/粗化等原因, 对超细晶的力学性能一直未有研究. 近年来, Xue等[44,128-135]利用辅助冷却的FSP工艺在铜、铝、镍等合金及钢铁材料中成功制备出了超细晶组织, 并对其拉伸、疲劳等力学行为进行了分析. FSP超细晶组织具有均匀、等轴、位错密度低的特点, 高角晶界比例很高. 在Cu中添加合金元素Al降低层错能, 可在超细晶基体中引入高密度的孪晶片层结构, 且生成的孪晶处于退火状态, 位错密度非常低, 与SPD超细晶铜合金中的变形孪晶明显不同[132].

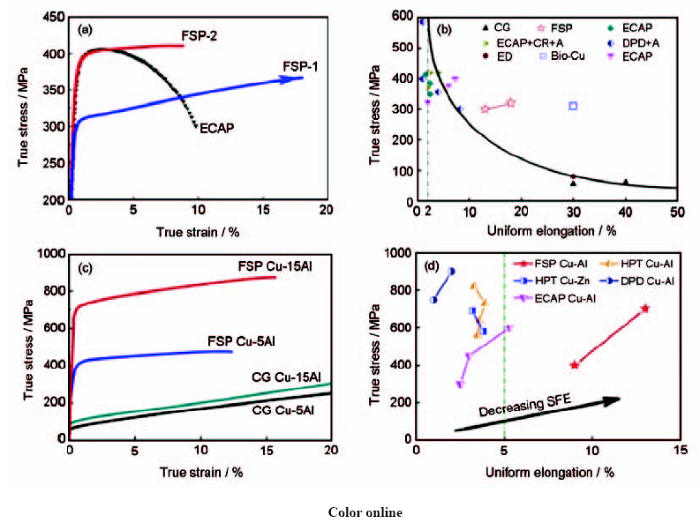

由于FSP超细晶材料独特的微观组织特点, 其加工硬化能力与SPD超细晶材料相比有了显著提高, 得到了良好的强韧化综合性能, 如图13[132-134]所示. 相比于ECAP纯Cu, FSP纯Cu在强度相近的情况下表现出了更优的加工硬化能力, 在屈服强度为300 MPa左右时, 其均匀延伸率达到粗晶纯Cu的50%, 与Wang等[136]报道的双模态纯Cu达到了相似的强韧化效果(图13b[134]). 通过降低层错能, Cu-Al合金的强度和拉伸塑性与纯Cu相比可得到同步提高, 且拉伸性能优于大多数超细晶铜合金(图13c和d[132]).

图13 FSP超细晶纯Cu和Cu-Al合金的拉伸曲线和性能对比 [

Fig.13 True stress-strain curves (a, c) and comparison of various ultrafine-grained (b, d) of FSP Cu (a, b) and Cu-Al alloys (c, d) (ECAP—equal-channel angular pressing, CG—coarse grain, CR—cold rolling, DPD—dynamic plastic deformation, A—annealing, ED—electrolytic deposition, HPT—high-pressure torsin, SFE—stacking fault energy)

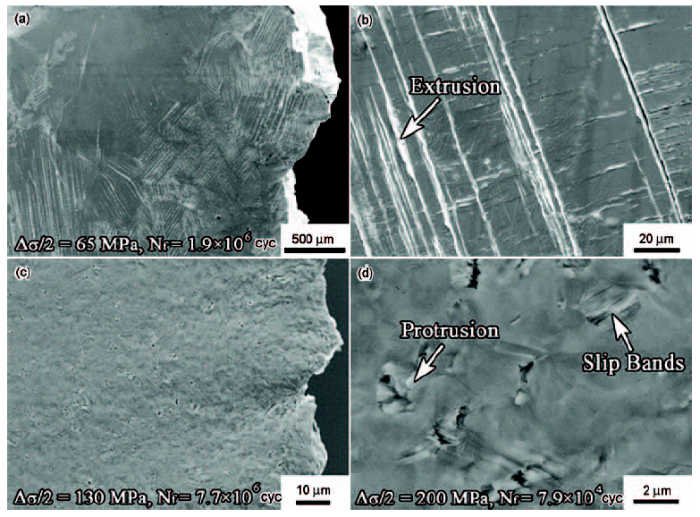

由于SPD超细晶材料在循环变形过程中极易发生应变局部化和动态再结晶, 导致产生大尺度剪切带和严重的晶粒粗化, 使得人们对超细晶材料的本征疲劳行为一直缺乏深入认识. 而FSP超细晶材料的组织特点决定了其可作为理想的模型材料研究超细晶材料的本征疲劳行为. 对FSP纯Cu高周疲劳行为的研究[135]表明, FSP纯Cu的疲劳极限和疲劳比与其它超细晶纯Cu相比明显提高, 而且疲劳后没有出现大尺度的剪切带和严重的晶粒粗化, 疲劳损伤主要以挤出机制为主, 如图14[135]所示. 在超细晶尺度内, 位错相关的活动仍然占主导, 但仅局限于超细晶内部, 没有形成粗晶中常见的规则位错结构.

图14 粗晶和FSP超细晶纯Cu疲劳变形后表面损伤形貌[

Fig.14 SEM micrographs of the damaged surfaces of CG Cu (a, b) and FSP ultrafine-grained Cu specimens (c, d)[

FSP过程中的剧烈塑性变形及搅动作用使其在晶粒细化、粗大第二相粒子的破碎及均匀分布、缺陷弥合等方面具有明显的优势, 因此在铸件表面改性及修补、表面及块体复合材料制备、超细晶材料制备等领域具有广阔的应用前景. 而对新型纳米复合材料及超细晶材料的制备方面还需要在制备工艺, 尤其是大面积块体材料的制备工艺方面进行深入研究建立最优制备工艺; 此外, 对这类新型材料的微观组织表征及力学行为的探讨也需要给予关注.

作为革命性的绿色焊接技术, FSW 的出现对连接技术的发展产生了巨大的冲击和推动. FSW发明至今已有25年, 但无论是在工业应用还是基础研究领域, 对其关注的热度一直持续不减. 在航空航天、轨道交通等领域, FSW在大尺寸铝合金板材、型材的焊接中已大范围应用, 目前正向复杂构件的高效化、智能化制造方向快速发展, FSW工业机器人的研制成功必将使该技术在工业领域得到更广泛的应用.

随着焊接工具的不断改进与革新, FSW在钢铁、钛合金等高熔点金属、金属基复合材料的焊接中的优势会越来越明显, 今后在某些关键部件的制造中必将发挥重要作用. 当今世界, 新材料、新结构设计层出不穷, 对异种材料的连接需求也会越来越多, FSW在异种材料焊接中的独特优势会大大加速其工业应用进程. FSP在表面改性、组织细化、复合材料及超细晶制备方面的研究表明, 它是一种非常有效的加工技术, 随着研究的深入, FSP将发展成为一种成熟的、多用途的材料加工技术, 并在多工业领域得到广泛应用.

在基础研究领域, 对FSW接头温度场的模拟仿真及实验研究仍然是未来关注的重点, 对钢、钛合金等难焊金属的FSW工艺优化、组织演变以及异种材料界面结合机制的理解仍然需要进一步的研究, FSP制备的新型纳米复合材料及超细晶材料的独特微观组织及力学行为值得研究者关注. 此外, 近年来关注较多的静止轴肩、双轴肩焊接以及超声、热源辅助焊接等新技术的发展还需进一步开展基础研究工作.

1 异种材料的搅拌摩擦焊

1.1 剧烈界面反应体系

1.2 中等界面反应体系

1.3 无界面反应体系

1.4 新型异种材料体系

1.5 小结

2 高熔点材料的搅拌摩擦焊

2.1 钢的搅拌摩擦焊

2.2 钛合金

(a) variation of elongation with initial strain rate at different temperatures(b) tensile specimens pulled to failure at 925 ℃ at different strain rates(c) TEM and (d) OM images showing microstructures before and after being pulled to failure at 925 ℃ and 1×10-2 s-1

2.3 焊接工具

2.4 小结

3 铝基复合材料的搅拌摩擦焊

3.1 焊接工具磨损

3.2 接头组织与性能

3.3 小结

4 搅拌摩擦焊温度场模拟

4.1 最高温度经验公式

4.2 温度场热源模型

(a) top surface (b) bottom surface

4.3 焊接参数对温度场的影响

(a) rotation rate (b) welding speed

4.4 小结

5 搅拌摩擦加工

5.1 复合材料的制备

(a) CNT distribution (b) HRTEM image of CNT/Al interface

5.2 超细晶材料的制备

5.3 小结

6 总结与展望

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号