分享:连铸中间包全尺度物理模拟平台建立及应用研究

黄军

摘要

基于同时满足连铸水模拟实验中Re准数和Fr准数相似要求, 建立了一套可全尺度模拟连铸过程流动的实验平台. 利用该平台的NI图像处理与PIV粒子测速技术, 对特厚板连铸用中间包内速度场、涡量场、RTD等流动特征进行研究. 结果表明, 中间包内流动呈现湍流漩涡状, 在注流区形成一个类似“漏斗”状的涡结构, 由于中间包内通道的存在, 在浇注区形成2个大的环流, 并对侧墙有明显冲击, 非接触测量获取的RTD与数值模拟结果吻合, 长的停留时间和大的死区体积表明该中间包补热的必要性.

关键词:

中间包的冶金作用主要是依靠钢液在中间包内的合理流动来实现[1,2], 因此, 深入了解和控制钢液在中间包内的流动行为是保证中间包冶金效果和提高钢液质量的关键. 中间包流动的物理模拟一般依据合适的相似准则, 采用尺寸相同或者缩小比例的中间包水模型来模拟实际中间包中钢液的流动[3~5]. 以往的中间包水力学模型研究中, 研究者[6~8]通常采用缩小比例模型, 只保证模型和原型的Froude (Fr)准数相同, 认为Reynolds (Re)准数处于自模化区, 忽略Re准数相似所产生的影响, 然而研究[9~12] 表明, 中间包内钢液流动是典型的湍流流动, 中间包流动的相似性只有在几何相似和湍流Re准数相同的情况下才能得以保持, 忽略Re准数相似会导致对湍流流动的模拟不足, 特别是不能精确模拟对于影响中间包夹杂物碰撞聚合的涡的运动. 要同时满足室温水模型和原型中Re准数和Fr准数相似, 只能是采用全尺度模型进行物理模拟.

用染色溶液(亚甲基蓝等)、高锰酸钾、食品颜料等来显示中间包内流场的技术已经被广泛应用[9,13]. 这种使用显示剂的流动显示技术能把流动的某些性质加以直观表示, 以便获得全面的中间包流动行为, 虽然流动显示技术可以为流动结构提供全局性的发展的定性认识, 但很难提供详细的定量结果. 图像测速技术就是在流动显示基础上, 利用图像处理的方法发展起来的, 它综合了单点测量技术(热线和涡轮)和显示测量技术, 既具备了单点测量技术的精度和分辨率, 同时又能获得平面流场的整体结构和瞬态图像, 还可定量地取得全流场的流速数据[14,15].

中间包流动不仅需要流动速度的表征, 还需要从整体上认识其流动特征, 为此, 将基于化学反应工程学的停留时间(residence time distribution, RTD)概念引入到中间包冶金中. 对于RTD曲线的研究, 研究者采用酸、盐溶液和染色溶液作为示踪剂, 采用PH值测量仪、电导率仪或者比色计分析中间包出口示踪剂的浓度变化[16~18]. 如何保证示踪剂溶液的密度与水密度一致至关重要, 否则将产生不正确的RTD曲线. Damle和Sahai[19]采用数值模拟和水模拟的方法研究了示踪剂密度对RTD曲线的影响, 结果表明, 使用和测试对象密度不同的示踪剂(例如饱和KCl溶液, 密度1163 kg/m3), 获取的RTD曲线严重失真, 且会导致中间包流动分析产生错误.

为了满足在全尺寸几何条件下整个流场的信息测试需要, 本研究首先建立一个全尺度的连铸水模拟实验平台, 其次将NI公司的机器视觉及图像处理技术与粒子图像测速法(particle image velocimetry, PIV)相结合, 利用PIVview软件对特厚板连铸用中间包注流区和浇铸区的流场进行了定性和定量分析, 最后使用密度接近于水的粒子基于图像检测的非接触测量方式, 对特厚板连铸用中间包RTD曲线进行测量, 并和数值模拟结果对比研究.

在中间包的物理模拟中, 通常使用低温的水溶液来模拟中间包中的钢液, 透明中间包中的水流动可以表征中间包内钢液的流动, 描述中间包流动的无量纲方程为[10]:

式中,

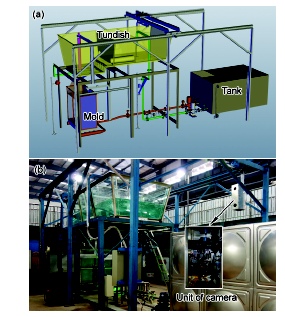

本研究建立一套全尺度的连铸综合水力学模拟实验平台, 该平台主要由水模拟系统、中间包流场数据采集系统、中间包RTD数据采集系统、结晶器流场数据采集系统、图像数据处理系统及模拟平台控制系统组成, 图1为连铸综合水力学实验平台示意图及现场图. 水模拟系统主要由中间包模型、结晶器模型、循环水箱、各种电磁阀、流量计、液位计及各种控制设备组成, 利用中间包及结晶器液位耦合闭环控制, 可实现不同浇注条件下的连铸过程, 满足自动化要求的连铸过程模拟. 整个平台包括中间包和结晶器2个系统, 这2个系统既可以联动实验, 又可以满足单独实验要求.

图1 连铸综合水力学实验平台示意图和现场图

Fig.1 Schematic (a) and equipment (b) of the experimental platform for continuous casting

中间包流场测试系统和结晶器测试系统分别由伺服电机驱动, 在一个大的三维坐标架内移动, 通过事先调整好固定焦距的图像采集单元, 扫掠测试对象的不同截面, 实现不同横纵截面的流场获取, 基于数字图像技术实现在后台的记录、处理与显示. 中间包RTD数据采集系统可实现示踪剂的自动加入, 实时显示示踪剂在出口的浓度变化, 通过数据处理可实现RTD 曲线的自动记录与显示.

该实验平台将精准的数据采集系统和控制系统与先进的图像处理技术相结合, 使得该实验平台可以更为高效地满足连铸水模拟实验.

在实验测试技术方面, 以面向仪器系统的PCI扩展技术为基础, 结合高速数据处理和Labview运动分析平台, 通过NI可编程高速信号控制器驱动激光器高频同步拍摄水中示踪粒子运动轨迹, 形成水模拟流场矢量数据, 对中间包和结晶器内水的流动特性进行测试和展示. 系统采用模块化设备组合, Labview软件系统与Vision functions机器视觉识别系统使整套系统具有高度的准确性、灵活性和可扩展性. 在对流场数据的后期处理过程中, 应用已授权的PIVview软件对数据进一步处理得到截面的流场图.

由于中间包内流动速度较低(平均速度小于1.0 m/s), 使用以固定帧数记录的数码相机连拍可以满足粒子追踪的需要, 不需要像PIV技术那样在很短时间内(5 μs)连续2帧拍摄, 只需要保证数码相机连拍速度和激光频闪的同步, 这样测量系统不仅价格可以降低, 而且系统可以使用多个相机组成阵列, 满足同时获得较大视场的测速要求. 本实验中间包流场图像采集系统主要由MGL-N-532型号激光光源、2台Canon 5DMARK III相机组成的采集单元及后台控制及数据处理系统组成, MGL-N-532型号激光光源发射的是波长为532 nm的绿色激光, 拍摄频率为60 Hz, 示踪粒子采用密度为1.02 g/cm3, 直径为50 μm的聚苯乙烯小球.

非接触的中间包RTD测试系统是基于NI图像检测技术, 利用激光源和高速相机相结合的手段对中间包长水口加入的一定量的示踪粒子在离开出水口处的响应信号进行检测, 响应信号被制作成无因次浓度-时间曲线, 即表达中间包流体的流动特征. 该系统需要将中间包的出水口开两个相互垂直的透明窗口, 便于激光的面光源和相机的拍摄方向垂直. 系统由MXL-N-655激光光源和Basler Ace系列Camera Link面扫描相机组成, 激光光源发射的是波长为655 nm的红色激光, RTD面扫描相机捕获率340 Hz.

RTD的实验步骤为: 首先将纯净水(电导率小于10 μS/cm)充满中间包, 并使其液位稳定, 将50 g的聚苯乙烯微粒(粒径100 μm, 密度1.05 g/cm3)与适量的阴离子表面活性剂混合, 通过示踪粒子加入系统注入中间包长水口内. 记录单位时间内通过测试区域的满足一定要求的粒子辉光变化, 通过无量纲处理后即为RTD 曲线, 数据采集时间为中间包理论停留时间的3倍以上.

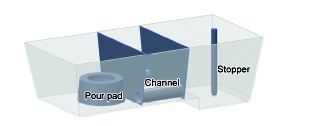

本研究的对象中间包为特厚板连铸用中间包, 中间包水模型用厚度为20 mm的玻璃按照1∶1的比例制成, 其结构如图2所示, 湍流抑制器用不锈钢板制作. 该中间包的最大容量为5.0 m3, 其中长水口内径为70 mm, 浸入式水口内径为106 mm, 在中间包的注流区与浇铸区之间为电磁感应加热区, 设计有2个内径为150 mm的感应加热通道. 实验中连铸板坯断面尺寸为700 mm×1500 mm, 设计拉坯速度为0.15~0.20 m/min, 中间包液位高度为950 mm, 长水口插入深度为200 mm, 体积流量为9.45 m3/h.

图2 中间包结构示意图

Fig.2 Schematic of the tundish

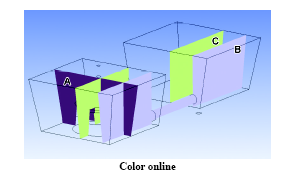

合理的中间包流动及其定量认识是中间包冶金的需要[20~22]. 在对中间包流场数据进行采集时, 根据中间包内钢液的流动路径, 选取3个特征面, 具体位置如图3所示. 在注流区选取A截面, 其距离长水口垂直距离250 mm, 浇注区选取B和C截面, B截面为中间包通道处中心截面, C截面为中间包出水口附近截面, 所有截面都垂直于中间包底面.

图3 速度测量位置示意图

Fig.3 Location schematic of velocity measure

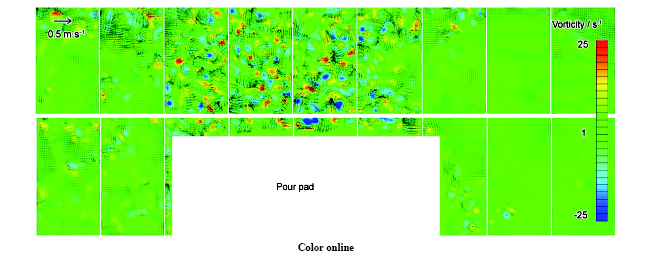

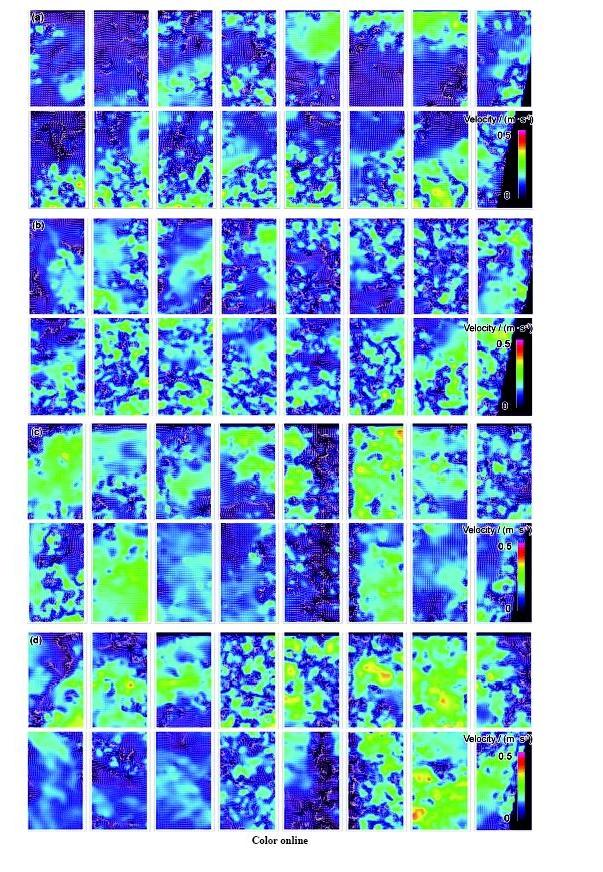

利用图像采集单元依次扫掠测量截面, 利用PIV view处理不同测量区域, 并拼接成中间包不同截面的流场图. 虽然不同区域测量是不同时的, 但其拼接图像能够反映该截面内流动分布特征. 图4为连铸拉速为0.15 m/min时, 中间包A截面的速度矢量和涡量分布测量结果, 矢量图显示速度场, 颜色云图显示涡量场. 由于A截面穿过钢制的湍流抑制器, 故底部湍流抑制器区域没有流场数据. 涡量是流体运动时旋转度的度量, 定义为速度矢量的卷曲度. 测速结果可以看出, 中间包注流区流动是一个局部脉动, 局部呈现较大的湍流漩涡状态, 红色和蓝色显示涡的旋转方向不同, 但是总体上呈现一定流动趋势的运动. 涡量和速度的最大值出现在湍流抑制器的上方, 流体冲击到湍流抑制器后, 流体速度向上, 涡量值增大, 随后向表面扩散. 值得关注的是, 涡量在湍流抑制器上方分布均匀, 最终扩散到中间包液面, 并接近覆盖整个表面, 在涡的运动过程中, 必然经历涡的掺混、破碎和融合过程, 说明在中间包湍流抑制器上方与表面之间有强烈的传递行为, 同时, 湍流抑制器附近强度较弱的涡被中央高强度的涡卷吸融合, 最终形成一个类似“漏斗”型的结构.

图4中速度矢量标尺范围为0~0.5 m/s, 由于长水口注入的流体速度较大, 当接触到湍流抑制器后流体的能量减小、运动混乱, 使得细小的夹杂物碰撞长大的几率增大; 在湍流抑制器的作用下大部分流体的运动方向发生改变, 转为向上运动, 到达表面后的流体平均速度大小为0.1 m/s左右, 实际生产过程中会在一定程度上增大夹杂物与覆盖剂的接触机会, 有助于夹杂物的去除.

图4 连铸拉速0.15 m/min时注流区A截面的流场涡量图和速度图

Fig.4 Vorticity and velocity diagram in the tundish of section A at casting speed of 0.15 m/min

常规的中间包设计中, 当采用较大的插入深度及熔池深度时, 不倾向采用湍流抑制器, 但是对于特厚板坯连铸用中间包, 由于注流区域大, 整个区域的平均湍流强度偏低, 需要利用湍流抑制器提升注流区的热质交换, 同时, 由于下部有2个感应加热通道, 安装湍流抑制器后, 能够防止和底部通道发生短路流, 在注流区形成较大的死区.

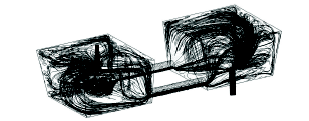

图5为拉速为0.15和0.20 m/min时, 浇注区B和C截面的速度矢量图, 颜色表示速度值的大小, 箭头表示速度的方向. 图6为拉速0.15 m/min时, 基于湍流时均化的Fluent商业软件数值模拟结果的流线图. 对比可以看出, 相对于数值模拟, 流场的图像测试对小涡流及速度的演变过程呈现出更为丰富的细节, 总体看来, 数值模拟呈现流动趋势, 水模拟工作呈现流动的细节, 两种手段相辅相成, 可以对流动有一个全面的认识.

图5 拉速为0.15和0.20 m/min时浇注区B和C截面速度图

Fig.5 Velocity fields of section B (a, b) and section C (c, d) at casting speed of 0.15 m/min (a, c) and 0.20 m/min (b, d)

图6 拉速0.15 m/min下数值模拟的中间包内三维流线图

Fig.6 3D streamlines in the tundish with simulation at casting speed of 0.15 m/min

从截面B可以看出(图5a和b), 中间包底部和顶部的流体运动较为剧烈, 从通道流出的流体, 分成了两股, 第一股较大且较为集中, 从通道流出后, 形成典型的冲击射流, 冲击到侧墙后, 运动方向转为向上运动, 当流体运动到表面时, 水平运动一段距离后有明显向下运动的趋势, 从而与通道流出的流体形成一个大的环流, 这种大的环流形成有利于浇注区内传输行为. 另外一股流体直接流向表面, 与前一股流向表面的流体混合, 最终形成大的湍流状态, 特别是当拉速增大时, 中间包内部变得更为混乱, 同时强度增大. 图中的速度大小的标尺范围都为0~0.5 m/s, 在通道底部, 可以明显看出是冲击射流的典型流动, 瞬时速度可以到0.3~0.4 m/s, 环流中心以及中间包中心区域流体的运动较为缓和, 平均速度小于0.1 m/s.

由于2个通道的存在, 在注流区形成大的环流. 从通道流出的流体, 速度大并且运动方向集中, 当冲击到侧墙后, 运动方向转为向上运动, 这样会使得钢液对底墙和侧墙有明显的摩擦和冲击效果, 如果耐火材料的强度不够, 很容易造成生产事故, 故浇注区底面和侧墙耐火材料需要提高强度.

从截面C可以看出(图5c和d), 中间包内湍流流动不均匀, 靠近侧墙的流动剧烈. 由于中间包出水口及塞棒的存在, 影响了出水口的流动, 但是并没有在浇注区中心形成强“卷吸”作用, 而强“卷吸”作用会对中间包渣层稳定、短路流形成有重大影响, 其在中间包流动过程中尽量避免. 其流动特征如一个围绕塞棒流动的大的环流, 这种环流有利于中间包内动量、热量和质量传递作用, 有利于提高中间包冶金效果[23].

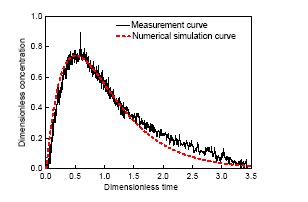

中间包冶金过程中包括夹杂物的去除、温度均匀化等都需要钢液流动来驱动. 前人的研究工作[24~26]说明, 合理地延长中间包内钢液的停留时间, 有利于夹杂物上浮, 从而提高钢液洁净度. 由于中间包是一个连续非理想反应器, 流动复杂, 一般用平均停留时间来衡量钢液的流动状态, 然后利用组合模型通过停留时间分布曲线来计算钢液的流动特征, 如活塞流体积分数、死区体积分数等, 通过流动特征所派生的信息可以对中间包流动行为进行评价[27,28], 本研究通过图像测试的非接触手段获取RTD曲线来研究特厚板连铸用中间包的流动特征.

图7为中间包在0.15 m/min拉速下通过实验及数值模拟获得的钢液停留时间分布曲线. 对比可以看出, 实验结果和数值模拟结果一致性较好, 通过非接触测量获取的RTD曲线能够真实反应中间包的注流特征. 从RTD曲线形态上看, RTD的峰值在无量纲时间为0.5的位置, 对比一般的板坯连铸用中间包, 峰值时间靠后, 说明活塞流体积大, 这主要是由于中间包内存在2个加热通道, 导致中间包出口对入口的刺激“响应”较慢. 对于大于2倍的平均停留时间的区域, 即死区体积, 从图中可以看出, 相对于整个曲线的面积还是较大的, 说明整个中间包内死区体积较大, 利用组合模型计算得到了实验过程钢液平均停留时间、死区体积分数、活塞流体积分数以及混合流体积分数, 分别为2166 s, 15.46%, 29.71%和54.83%. 从中间包的停留时间及死区体积上看, 对该中间包进行补热是有必要的.

图7 拉速0.15 m/min时中间包的RTD曲线

Fig.7 Residence time distribution (RTD) curves for the tundish at casting speed of 0.15 m/min

(1) 基于同时满足连铸水模拟实验中Re准数和Fr准数相似要求, 建立一套可全尺度模拟连铸过程流动的实验平台, 平台可实现对中间包流动特征进行整体性分析.

(2) 特厚板连铸中间包内流动呈现湍流漩涡状态, 在注流区由于湍流抑制器的存在形成一个类似“漏斗”型的涡结构, 由于通道的作用, 在浇注区底部呈现典型的冲击射流结构, 并最终形成大的环流.

(3) 非接触测量获得RTD曲线与数值模拟结果吻合, 较大的停留时间和死区体积说明补热的必要性.

, 王宝峰

, 王宝峰

1 实验平台的建立及实验过程

2 流场实验结果及分析

3 RTD实验结果及分析

4 结论

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号