分享:溶质Ti对Al-Ti-B中间合金细化Al影响的新认识:TiB2粒子的动力学行为及溶质Ti的影响

摘要

实验研究了Ti添加量对Al-Ti-B中间合金细化工业纯Al晶粒效果的影响,建立了Al熔体中TiB2粒子动力学行为模型,模拟分析了Al-Ti-B中间合金细化工业纯Al过程中TiB2粒子的溶解、粗化和快速长大行为及溶质Ti的影响。实验和模拟结果表明,Al-Ti-B中间合金细化工业纯Al过程中,TiB2粒子的动力学行为对中间合金细化能力的影响不可忽视,溶质Ti能有效抑制Al熔体中TiB2粒子的溶解、粗化和快速长大行为,影响Al-Ti-B中间合金的细化能力。

关键词:

不论是铸造铝合金,还是变形铝合金,凝固组织的晶粒细化都至关重要[1]。从合金性能角度来看,由细小均匀等轴晶粒构成的铝合金铸件具有高强度、高韧性和优良的后续变形加工性能;从铸造缺陷角度来看,晶粒细化能大幅度减轻元素偏析、降低铸坯的疏松与热裂倾向,这对于大型铸锭的生产极为重要。获得细小等轴晶粒组织的常用方法大致分为2类[2]:动态晶粒细化法和化学法。前者通过施加外场,如机械搅拌[3]、电磁搅拌[4]、超声处理[5,6]等为晶核的游离和增殖创造条件,后者通过向熔体内添加含有异质形核质点的中间合金来细化晶粒,目前常用的中间合金为Al-Ti-B[7~11]。

自上世纪70年代以来,有关Al-Ti-B中间合金细化处理后铝合金凝固过程的研究引起人们广泛关注。Maxwell和Hellawell[12]基于经典形核理论建立了等温熔体中α-Al晶粒尺寸预测模型(M-H模型),该模型为后续铝合金凝固过程的模拟研究奠定了基础。文献[13~15]建立了自由生长模型,并应用与M-H模型相同的模拟方法模拟了Al-Ti-B中间合金细化处理条件下铝合金的凝固过程。Easton和StJohn[16~18]基于晶粒生长过程中溶质再分配理论,结合自由生长模型,分析了一个α-Al晶核形成的全过程,并给出了α-Al晶粒尺寸预测模型。以上研究均表明,要取得好的晶粒细化效果,熔体中要同时存在TiB2粒子和溶质Ti。前者主要影响α-Al形核过程,后者抑制晶粒长大,促进晶粒细化。

总体来看,有关在Al-Ti-B中间合金细化处理条件下铝合金凝固过程的研究已取得了一定的进展,已明确晶粒细化效果与中间合金中TiB2粒子尺寸分布及数量密度和溶质Ti密切相关。迄今为止,研究者通常假设TiB2粒子在熔体内稳定存在,忽略了熔体中TiB2粒子的溶解/长大、粗化行为的影响。实际上,Al-Ti-B中间合金添加到Al熔体后,TiB2粒子会在熔体保温过程中发生溶解、粗化,在熔体冷却过程中会快速长大乃至沉淀析出新的TiB2粒子。本工作采用实验和数值模拟相结合的方法研究Al-Ti-B中间合金细化工业纯Al过程中TiB2粒子的动力学行为,揭示溶质Ti通过改变TiB2粒子动力学行为影响铝合金晶粒细化效果的机理。

以工业纯Al (化学成分如表1所示)和实验室自制的Al-3Ti-1B (质量分数,%,下同)、Al-3Ti中间合金为实验材料。

表1 工业纯Al中杂质元素及其含量c0、分配系数k和液相线斜率m

Table 1 Impurity element and its mass fraction c0, equilibrium partition coefficient k and liquidus slope m in the commercial-purity Al used in the present work

将一定量工业纯Al装入刚玉坩埚内,在电阻炉中加热熔化并升温至983 K;然后向熔体中加入0.48% (质量分数,下同)的Al-3Ti-1B以及0、0.11%、0.22%、0.33%和0.54%的Al-3Ti中间合金,保温15 min,期间充分搅拌熔体,避免TiB2粒子沉降,中间合金中的TiAl3粒子在Al熔体内迅速溶解[19],以溶质Ti形式存在;最后将熔体浇入预热至423 K的铁模内形成上部、下部直径和高分别为50、10和120 mm的试样。采用直径为0.4 mm的W-Re热电偶测定Al熔体凝固过程中试样中心的冷却曲线。熔体自983 K冷却至933 K (Al熔点,Tm)过程中冷却速率约为15 K/s。将获得的试样在距底面20 mm处沿径向剖开,研磨、抛光后,用含5%HClO4 (体积分数)的C2H5OH溶液进行电解腐蚀。利用Axio Observer. Z1m型光学显微镜(OM)观察凝固组织,用SISC IAS V8.0定量金相分析软件测定一个样品3个不同视野的平均晶粒尺寸,通过计算标准偏差来反映测量数据的波动程度。

将一定量工业纯Al装入石墨坩埚内,在电阻炉中加热熔化并升温至1123 K;然后向熔体中加入12%的Al-3Ti-1B中间合金,分别保温30、60、90和120 min,期间充分搅拌熔体;最后将熔体冷却凝固。熔体自1123 K冷却至933 K过程中冷却速率约为50 K/s。截取部分试样,经研磨、抛光后,用Keller试剂(95.5 mL H2O+0.5 mL HF+1.5 mL HCl+2.5 mL HNO3)侵蚀。利用Inspect F50型场发射扫描电子显微镜(SEM)观察显微组织,用SISC IAS V8.0定量金相分析软件测定TiB2粒子尺寸分布。

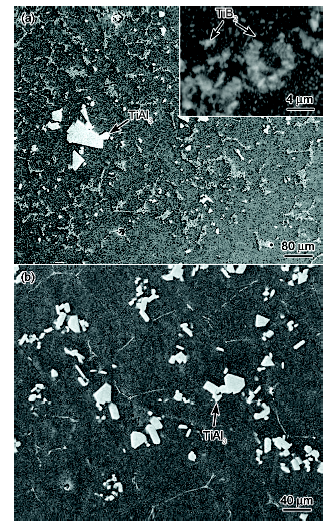

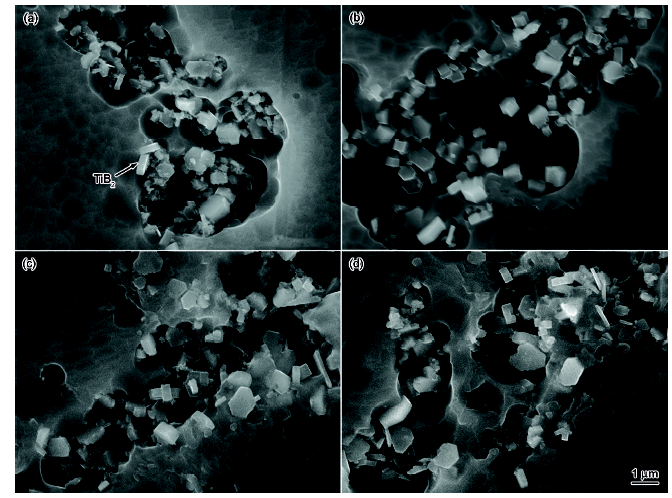

Al-3Ti-1B和Al-3Ti中间合金微观组织的SEM像如图1所示。可以看出,Al-3Ti-1B中间合金含有大量弥散分布的TiB2粒子和少量块状TiAl3;Al-3Ti中间合金由α-Al和块状TiAl3相组成。Al-3Ti-1B中间合金中TiB2粒子的半径

图1 Al-3Ti-1B和Al-3Ti中间合金显微组织的SEM像

Fig.1 SEM images of Al-3Ti-1B (a) and Al-3Ti (b) master alloys (Inset in

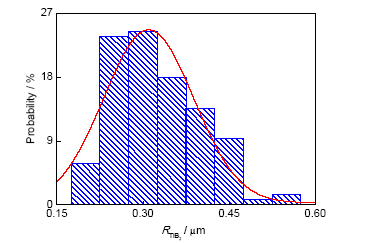

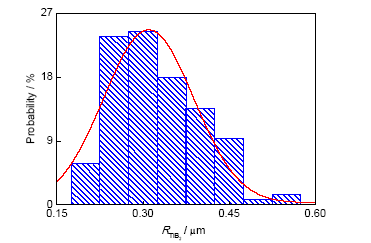

图2 Al-3Ti-1B中间合金中TiB2粒子的半径

Fig.2 Radius distribution of TiB2 particles

图3为工业纯Al和不同Al-3Ti添加量下经0.48%(Al-3Ti-1B)中间合金细化处理的工业纯Al微观组织的OM像。可以看出,Al-3Ti-1B中间合金可显著细化工业纯Al晶粒;在给定的Al-3Ti-1B添加量下,随Al-3Ti中间合金添加量的增加晶粒细化效果先增强后基本保持不变。未经中间合金细化处理的工业纯Al平均晶粒尺寸约为769 μm。

图3 工业纯Al和不同Al-3Ti添加量下经0.48%(Al-3Ti-1B)中间合金细化处理的工业纯Al微观组织的OM像

Fig.3 OM images of commercial-purity Al without inoculation (a) and inoculated with 0.48%(Al-3Ti-1B) master alloy plus 0 (b), 0.11% (c), 0.22% (d), 0.33% (e) and 0.54% (f) Al-3Ti master alloys

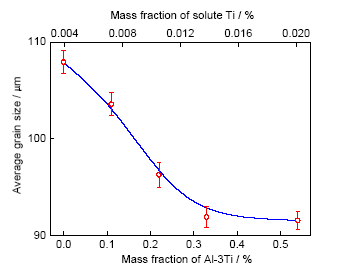

图4给出了不同Al-3Ti添加量下经0.48%(Al-3Ti-1B)中间合金细化处理的工业纯Al平均晶粒尺寸随熔体中溶质Ti浓度的变化。可见,经0.48%(Al-3Ti-1B)中间合金细化处理的工业纯Al平均晶粒尺寸降至108 μm;在给定的Al-3Ti-1B添加量下,工业纯Al平均晶粒尺寸先随Al-3Ti中间合金添加量的增加而减小;当Al-3Ti中间合金添加量超过0.33%时,工业纯Al平均晶粒尺寸几乎不再随Al-3Ti中间合金的添加量而变化。

图4 工业纯Al平均晶粒尺寸随Al-3Ti添加量(或熔体中溶质Ti浓度)的变化

Fig.4 Average grain sizes of the commercial-purity Al as a function of the additive amount of Al-3Ti master alloy (or solute Ti content in the Al melt)

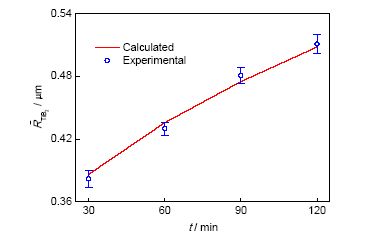

图5为添加12%(Al-3Ti-1B)中间合金的工业纯Al熔体在1123 K保温不同时间后冷却凝固获得的试样中TiB2粒子形貌的SEM像。可见,TiB2粒子发生了明显的粗化。图6给出了添加12%(Al-3Ti-1B)中间合金的工业纯Al熔体在1123 K保温不同时间后冷却凝固获得的试样中TiB2粒子平均半径随熔体保温时间的变化。可见,TiB2粒子平均半径随熔体保温时间的延长而增大;当熔体保温30 min时,TiB2粒子平均半径约为0.38 μm,比Al-3Ti-1B中间合金中TiB2粒子的平均半径增加15%;熔体保温时间为120 min时,TiB2粒子平均半径增至0.51 μm,比Al-3Ti-1B中间合金中TiB2粒子的平均半径增加54%。

图5 添加12%(Al-3Ti-1B)中间合金的工业纯Al样品中TiB2粒子形貌的SEM像

Fig.5 SEM images of the TiB2 particles in the commercial-purity Al with the addition of 12%(Al-3Ti-1B) master alloy solidified at a cooling rate of 50 K/s after holding temperature at 1123 K for 30 min (a), 60 min (b), 90 min (c) and 120 min (d)

图6 添加12%(Al-3Ti-1B)中间合金的工业纯Al样品中TiB2粒子平均半径

Fig.6 Changes of the average radius of TiB2 particles

定义函数

式中,

根据分布函数的定义,TiB2粒子的体积分数

由于在本实验条件下,Al熔体中溶质B的浓度远低于Ti的浓度,因此,TiB2粒子的长大/溶解由溶质B的扩散过程控制。长大/溶解速率为[20]:

式中,DB为Al熔体中溶质B的扩散系数;VAl≈1.15×10-5 m3/mol[23]和

TiB2粒子在Al熔体中的形核率可由经典均质形核公式计算[25]:

式中,N0为Al熔体内原子数量密度,O=

TiB2粒子自Al熔体沉淀析出过程驱动力为:

式中,[Ti]和[B]分别为Al熔体中的溶质Ti和B,

Al(l)/TiB2(s)界面能可由溶质Ti在Al(l)/TiB2(s)界面上的吸附特性确定。由文献[27~29]可知,溶质Ti在Al(l)/TiB2(s)界面上的吸附满足:

式中,Γ、xTi和μTi分别为Al(l)/TiB2(s)界面处溶质Ti的过剩量[27]、摩尔分数和化学势[29],ω≈46190 m2/mol[30]为熔体的摩尔面积,Ω=-120000 J/mol[28]为Al-Ti规则熔体参数。

由式(11)和(12)得:

对式(13)积分,并应用边界条件:

式中,

Al(l)/TiB2(s)界面处溶质Ti的摩尔分数与熔体中溶质Ti的摩尔分数存在如下关系[30]:

式中,

近年来,金属熔体中原子扩散系数的测定受到人们广泛关注。为了消除重力对流的影响,人们在空间微重力条件下对多种金属熔体中原子扩散行为开展了大量研究。Feuerbacher等[32]的研究表明,金属熔体中原子扩散系数满足:

式中,D0为常数。

基于该式,溶质B在Al熔体中的扩散系数可通过对有关TiB2粒子动力学行为实验结果进行拟合计算来确定。具体过程为:选取不同的D0,模拟了添加12%(Al-3Ti-1B)中间合金的工业纯Al熔体在1123 K保温30 min后冷却凝固全过程中TiB2粒子动力学行为,通过对比TiB2粒子平均半径的模拟结果与实验结果来确定D0。拟合计算表明D0=8.0×10-17 m2/(sK2)。进而,应用该数值模拟了其它实验条件下Al熔体中TiB2粒子动力学行为。计算得出的TiB2粒子平均半径随熔体保温时间的变化示于图6。可见,计算结果与实验结果吻合得很好。

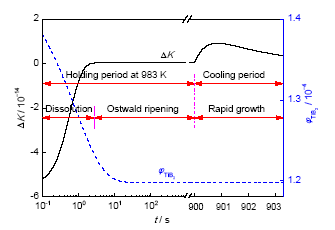

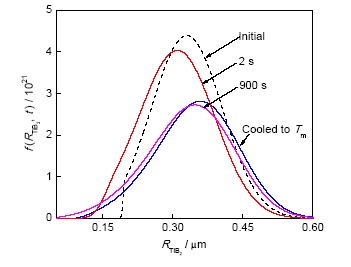

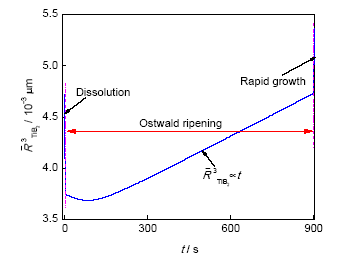

模拟了Al熔体中TiB2粒子动力学行为及溶质Ti的影响。图7~9分别给出了添加0.48%(Al-3Ti-1B)中间合金的工业纯Al熔体中Ti及B的过饱和度

图7 添加0.48%(Al-3Ti-1B)中间合金的Al熔体内溶质Ti及B过饱和度和TiB2粒子体积分数随时间的变化

Fig.7 Time dependences of supersaturation of the melt ΔK and volume fraction of TiB2 particles

图8 添加0.48%(Al-3Ti-1B)中间合金的工业纯Al熔体内不同时刻的TiB2粒子尺寸分布

Fig.8 Size distributions of TiB2 particles

图9 添加0.48%(Al-3Ti-1B)中间合金的工业纯Al熔体内

Fig.9 Time dependence of

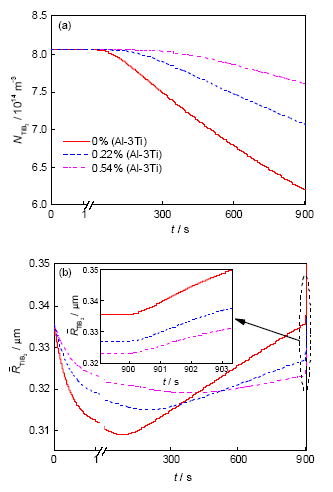

图10为不同Al-3Ti中间合金添加量下经0.48%(Al-3Ti-1B)细化处理的工业纯Al熔体中TiB2粒子数量密度和平均半径随时间的变化。可见,溶质Ti能有效抑制Al熔体中TiB2粒子的溶解、粗化及快速长大行为,并且抑制作用随着溶质Ti含量的增加而增强。

图10 不同Al-3Ti中间合金添加量下经0.48%(Al-3Ti-1B)细化处理的工业纯Al熔体中TiB2粒子数量密度

Fig.10 Time dependences of the number density of TiB2 particles

近年来,Easton和StJohn在基体晶粒尺寸预测方面做了大量工作,建立了基体晶粒尺寸与溶质浓度(用生长限制因子

式中,

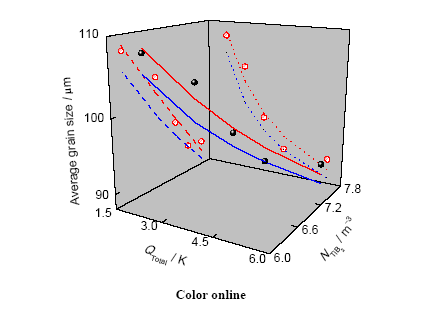

以往用式(18)预测经Al-Ti-B中间合金细化处理的铝合金平均晶粒尺寸时,通常假设Al-Ti-B中间合金加入Al熔体后,TiB2粒子稳定存在,TiAl3粒子快速溶解以溶质Ti的形式存在。本研究在计算过程中取基体开始凝固时的

Table 2

基于式(18)和经Al-Ti-B中间合金细化处理的工业纯Al平均晶粒尺寸的实验结果,采用二元线性回归方法确定了参数a和b。进而,用式(18)计算了忽略Al熔体中TiB2粒子动力学行为时工业纯Al的平均晶粒尺寸,如图11所示。可见,当熔体中溶质Ti含量较低时,忽略了Al熔体中TiB2粒子动力学行为时得到的计算结果与实验结果相差较大,表明Al-Ti-B中间合金细化铝合金过程中,熔体内TiB2粒子的动力学行为对中间合金细化作用的影响不可忽视。熔体中溶质Ti含量较高时,忽略Al熔体中TiB2粒子动力学行为时得到的计算结果与实验结果相差较小,表明随着熔体中溶质Ti含量的增加,TiB2粒子的溶解、粗化与快速长大行为减弱。

图11 工业纯Al平均晶粒尺寸随生长限制因子和TiB2粒子数量密度的变化

Fig.11 Experimental (solid spheres) and calculated average grain sizes of commercial-purity Al varied with

(1) 溶质Ti能有效抑制熔体中TiB2粒子的溶解、粗化和快速长大行为;抑制能力随着溶质Ti含量的增加而增强。

(2) Al-Ti-B中间合金细化铝合金过程中,熔体内TiB2粒子动力学行为及溶质Ti的作用对中间合金细化能力有着重要影响。要真正建立Al-Ti-B中间合金细化处理条件下α-Al晶粒尺寸预测模型,必须深入研究铝合金熔体中TiB2粒子的动力学行为及溶质Ti的影响。

1 实验方法

Solute element

c0 / %

k

m / (K%-1)

Fe

0.140

0.03

-2.93

Si

0.080

0.12

-6.62

Ga

0.014

0.14

-2.52

Mg

0.003

0.51

-6.20

Cu

0.001

0.17

-3.40

Mn

0.001

0.94

-1.60

2 实验结果

2.1 Al-3Ti-1B和Al-3Ti中间合金微观组织

2.2 Al晶粒细化效果

2.3 Al熔体中TiB2粒子粗化行为

3 分析讨论

3.1 Al熔体中TiB2粒子动力学行为模型

3.2 Al熔体中TiB2粒子动力学行为及溶质Ti影响的模拟分析

3.3 溶质Ti作用下TiB2粒子动力学行为对中间合金细化能力的影响分析

Additive amount of the master alloy

QTi / K

QTotal / K

NKB

CKB

NKB

CKB

NKB

CKB

0.48%(Al-3Ti-1B)

8.06

6.20

0.883

1.242

1.788

2.147

0.48%(Al-3Ti-1B)+0.11%(Al-3Ti)

8.06

6.72

1.600

1.891

2.505

2.796

0.48%(Al-3Ti-1B)+0.22%(Al-3Ti)

8.06

7.07

2.318

2.567

3.223

3.472

0.48%(Al-3Ti-1B)+0.33%(Al-3Ti)

8.06

7.31

3.035

3.255

3.940

4.160

0.48%(Al-3Ti-1B)+0.54%(Al-3Ti)

8.06

7.61

3.752

4.653

5.374

5.558

4 结论

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号