分享:熔体超温处理温度对新型镍基单晶高温合金溶质分配行为的影响

西北工业大学凝固技术国家重点实验室, 西安 710072

摘要

采用熔体超温处理技术对新型含Re和Ru的镍基单晶高温合金熔体进行不同温度的超温处理, 利用EPMA研究了定向凝固过程中合金元素的溶质分布状态及溶质分配系数随熔体超温处理温度变化的演化规律. 结果表明, 在平界面定向凝固条件下, 随熔体超温处理温度的升高, Al, Ta元素在固液界面前沿液相一侧的分布呈现先增大后减小的趋势, 而Re, W, Ru, Co元素则呈现与之相反的规律, Mo, Cr元素无明显变化; 而熔体超温处理温度对Ru, Co, Mo, Cr元素的溶质分配系数影响较小. 熔体超温处理使合金熔体结构发生变化, 进而影响元素分布, 是导致溶质分配系数发生变化的主要原因.

关键词:

镍基单晶高温合金以其优良的高温性能, 被广泛应用于先进航空发动机和地面燃气轮机的高温热端部件, 其发展水平已成为衡量一个国家材料发展水平的重要标志之一. 高推力航空发动机的发展对镍基单晶高温合金承温能力和力学性能提出了更高的要求[1]. 优化合金成分设计与工艺是目前改善和提高高温合金性能的主要方法. 通过加入大量的难熔元素, 如Ta, Mo, W, Re等, 能够有效提高合金的承温能力、改善高温力学特性, 但难熔元素的增加, 不仅极大提高了材料成本、增加了合金密度, 而且加重了元素的偏析、晶体缺陷及拓扑密排相(TCP)有害相的析出几率[2~4]. 因此, 对于新型单晶高温合金而言, 迫切需要优化和发展新型的熔化和凝固工艺以改善组织、降低偏析和缺陷的形成. 熔体结构具有遗传特性, 对于凝固过程、微观组织以及最终产品质量具有重要的影响. 研究[5~7]表明, 熔体超温处理可以使合金中元素偏析减弱、分布均匀, 固溶处理时间缩短, 枝晶组织得到细化, 强化相的数量、尺寸和分布状态得到改善, 能够在不改变合金成分的情况下达到提高材料性能的目的. 因此, 基于以上特性, 通过熔体超温处理以改善高温合金组织特征和成分分布的方法日益受到人们广泛的关注.

Galenko等[8]通过对Ni-Zr-Al合金熔体的热力学计算发现, 随着熔体过热温度的升高, Zr的溶质分配系数(kZr)和Al的溶质分配系数(kAl)趋近于1, 表明合金元素偏析降低. 殷凤仕等[9]对镍基高温合金M963的研究表明, 在相同浇注温度下, 将熔体过热温度从1470 ℃增加1850 ℃时, Ti, Nb, W的偏析呈线性增加, 而Mo, Cr的偏析先减小后增大. 此外, 在保持温度梯度和过热时间不变的情况下, 通过对镍基高温合金DD3[10~12]和DZ125[13]的研究发现, 熔体超温处理不仅能显著提高组织的稳定性与合金性能, 而且可以显著改善合金元素的偏析. 然而, 以上结论都是基于枝晶界面条件下获得. 与枝晶界面相比, 在平界面条件下, 合金的组织形态演化规律性更强, 溶质的分布状态更易精确获得, 因此对于研究多组元单晶高温合金微观组织的形成机制, 特别是对于设计和优化新一代含Re和Ru的高温合金具有重要的科学意义[14]. 在保持恒定温度梯度和平界面条件下, 目前仅有毛协民等[15]对Al-Cu二元系列合金中的溶质分配系数随熔体过热温度的变化规律进行了研究. 与二元简单合金相比, 高温合金含多种难熔元素, 各合金元素在熔体中的相互作用非常复杂, 而目前对元素的分布和偏析研究相对较少. 因此, 有必要深入细致考察溶质元素在平界面两侧的分布规律, 从而揭示其偏析特性.

在新一代镍基单晶高温合金中, Re可显著提高材料的液相线温度, 提高合金的使用温度, 但易增大其它合金元素的偏析; Ru可减弱元素偏析、抑制TCP相析出[16~21]. 因此, 以含Re和Ru新型镍基单晶高温合金为研究对象对合金成分设计和优化工艺具有重要指导意义. 本工作以含Re和Ru的新型镍基单晶高温合金作为研究对象, 探索采用熔体超温处理技术改善合金元素的分布、降低元素的偏析, 并研究了在平界面条件下、熔体超温处理温度对界面两侧溶质分布状态及分配系数的影响规律.

1 实验方法

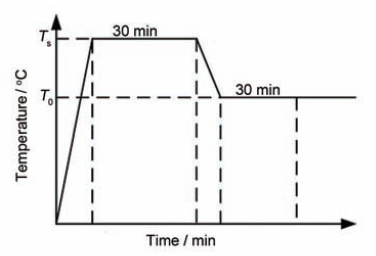

实验用含Re和Ru的镍基单晶高温合金成分(质量分数, %)为: Co 12.2, Cr 4.9, Mo 1.0, W 5.9, Re 5.2, Al 6.0, Ta 8.2, Ru 4.0, Ni余量. 首先分别将直径4 mm, 长15 mm高温合金籽晶和直径4 mm, 长70 mm试棒装入纯度为99.9% (质量分数)刚玉管内, 然后将其置于自制的材料和晶体生长系统感应定向凝固炉内, 在Ar气保护下进行超温处理. 为屏蔽外加电磁场对熔体的影响, 石墨发热体厚度要求大于30 mm. 熔体超温处理工艺如图1所示. 其中, Ts为熔体超温处理温度, 分别为1500, 1600, 1700和1800 ℃, T0为恒温静置温度. 将合金在设定的温度超温处理30 min后, 降至T0并保温30 min, 然后开始定向凝固实验, 凝固速率为1 μm/s时, 获得稳定生长的平界面; 凝固速率为100 μm/s时, 获得典型的枝晶凝固组织. 当凝固完成后, 将合金迅速抽拉至Ga-In-Sn液态合金里, 以获得淬火界面.

图1 镍基高温合金熔体超温处理工艺示意图

Fig.1 Schematic of melt superheating treatment for Ni-based superalloy (Ts—melt superheating treatment temperature, T0—isothermal static temperature)

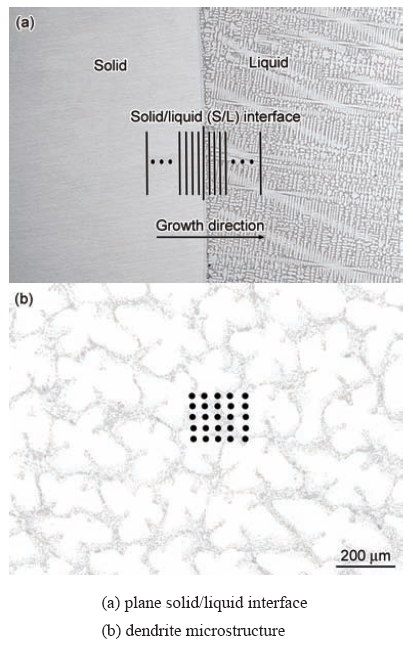

将制备的合金样品纵截面进行金相处理, 然后使用JXA-1800型电子探针(EPMA)对固液界面两侧的成分进行分析. 测试过程如图2a所示, 溶质分布以点阵法测量, 即以淬火界面为参考原点, 分别向外在离界面不同距离处, 平行于界面取5个点, 求出平均值得到元素分布图并计算溶质分配系数. 枝晶的偏析行为同样通过点阵法获得, 即在枝晶稳态生长阶段截取试样的横截面, 获得垂直于生长方向的枝晶形态, 然后在一个枝晶间距的尺度上分布5×5的点阵进行测量, 如图2b所示. EPMA的束斑直径为1 μm, 加速电压为20 kV, 测试电流为10 nA.

图2 溶质元素分布的EPMA分析示意图

Fig.2 Schematic of EPMA analysis for the solute element distribution

溶质分配系数对于研究液固相变过程的偏析具有重要作用. 实际凝固界面可以通过淬火获得, 但固液界面一般都会发生一定程度的迁移, 其得到的表观界面并不等于原始界面. 为了得到更准确的规律, 通过用实际溶质分配系数

对于多元合金, 某一元素i的分配系数可表示为:

式中,

在凝固过程中,有效溶质分配系数

式中,

同时, 表征枝晶条件下的偏析系数

式中, CDC和CID分别枝晶干中心的溶质浓度和枝晶间的溶质浓度.

2 实验结果与分析

2.1 熔体超温处理温度对溶质分布状态的影响

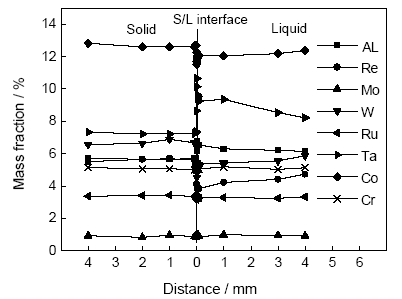

图3为镍基高温合金中溶质元素在固液界面两侧的典型分布状态. 可以看出, 凝固过程中Al, Ta主要分布于液相中, 为正偏析元素; Re, W, Co, Ru在凝固过程中则主要分布于固相中, 为负偏析元素; Mo, Cr在固液界面两侧的成分相差不大, 分布较为均匀. 图4为镍基高温合金固/液界面两侧溶质浓度与溶质富集层以外液相的平均溶质浓度与熔体超温处理温度之间的关系. 可以看出, 随着熔体超温处理温度的升高, 在固/液界面处和溶质富集层以外的液相中, Al, Ta溶质浓度都呈现先增加后减少的趋势 (图4a和b); 而Re, W的分布规律与Al, Ta则相反, 如图4c和d所示. Ru在固/液界面处的浓度及平均溶质浓度则是随着熔体超温处理温度的升高而降低(图4e). Co的变化趋势与Ru较为接近, Mo, Cr在固相和液相中的分布规律不明显, 因此未一一列出.

图3 镍基高温合金溶质元素在固液(S/L)界面两侧分布的EPMA分析

Fig.3 EPMA analysis of solute elements at solid/liquid (S/L) interface in Ni-based superalloy

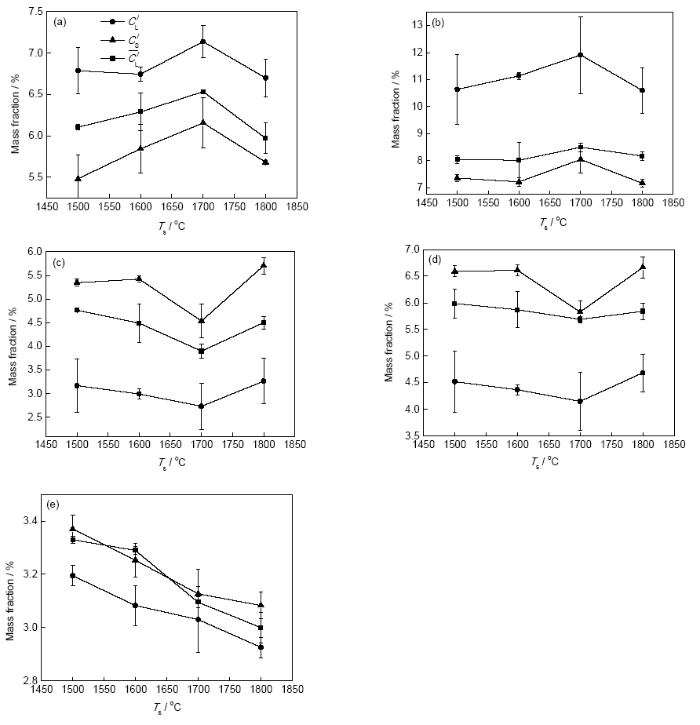

图4 镍基高温合金固液界面两侧溶质浓度与液相的平均溶质浓度随熔体超温处理温度的变化

Fig.4 Evolution of concentration of solute elements of Al (a), Ta (b), Re (c), W (d) and Ru (e) in solid and liquid at S/L interface and average concentration of that in quenched liquid with melt superheating treatment temperatures for Ni-based superalloy (

在保持温度梯度、熔体超温处理时间以及熔体静置时间不变的情况下, 合适的熔体超温处理温度可以明显影响溶质元素的分布, 即合金元素在固相和液相分布发生变化, 这主要由于熔体超温处理使合金熔体结构发生变化, 熔体内原子团簇结构重新组合, 合金元素分布改变.

此外, 从图4可以看出, 随着熔体超温处理温度的增加, 固液界面前沿溶质元素的浓度发生了显著的改变, 如在图4a中, Al在液相中的浓度从1500 ℃时的6.78%上升到1700 ℃时的7.14%, 说明合金内部熔体结构发生了变化. 一般认为, 合金熔体是由成分和结构不同的游动的有序原子集团以及它们之间的各组元原子呈紊乱分布的无序带组成. 在高温合金熔体中, 其有序原子集团主要是由Ni3(Al, Ta) 原子团簇和难熔质点组成[6,12]. 在合金液相线附近, 熔体团簇结构接近其固态结构[22]. 研究[23~25]表明: 随着熔体超温处理温度的升高, 在高温熔体内部会出现2个临界转变区间, 在这2个区间内, 熔体的结构, 即原子团簇结构发生了变化. 当熔体超温处理温度达到第一个临界转变温度区间, 即熔体超温处理温度达到1600 ℃后, 熔体将会有足够的能量使得中程有序Ni3(Al, Ta)团簇结构熔解[12], 成为短程有序结构, 形成以难熔质点为核心Ni3(Al, Ta)原子团簇环绕其周围的多元原子集团, 核心与Ni3(Al, Ta)原子团簇以静电作用相互结合. 此外, 通过对镍基合金中各元素的电子层结构分析发现[26], 在熔体内部可能存在由难熔元素形成的原子团, 这种结构可能构成了熔体中团簇结构的核心. 在图4a和b中, 当熔体超温处理温度达到1600~1700 ℃时, Al, Ta的溶质含量明显升高, 说明熔体结构发生了变化, 即发生了Ni3(Al, Ta)团簇结构的熔解, 使团簇的尺寸减小, 各元素分布更加均匀. 因此, 冷却后在局部区域内重新形成的团簇结构将会包含更多的结构形成元素, 即Al和Ta, 相对于较低过热温度下的团簇结构, Al, Ta的分布有所升高. 对大量原子占位研究[27,28]发现, Re, W容易占据fcc结构点阵Al原子的位置, 因此Al元素浓度的增加将会导致Re, W元素浓度的下降 (图4c和d). 同时, 当熔体温度达到1800 ℃时, 熔体达到第2个临界温度转变区间, 短程有序Ni3(Al, Ta)团簇结构进一步破坏甚至消失, 并且有可能发生吸N2反应[29], 熔体中的部分元素可能与N结合形成氮化物, 当合金熔体快速冷却下来后, 氮化物将成为新的结晶核心, 形成新的聚团簇结构, 定向凝固时团簇结构更容易被界面捕获, 但是由于元素Al和Ta在高温熔体中扩散速度较快, 导致凝固时不容易被凝固界面捕获, 进入新形成的团簇结构的原子减少, 在形成的团簇中Al和Ta的浓度降低 (图4a和b), Re和W的浓度则会上升 (图4c和d). 而在整个温度变化过程中, Ru元素呈下降趋势, 可能是与Ru不是团簇结构主要形成元素并且有可能形成新相[30]有关. Mo, Co, Cr元素与团簇结构的相互作用有待进一步研究.

2.2 熔体超温处理温度对溶质分配系数的影响

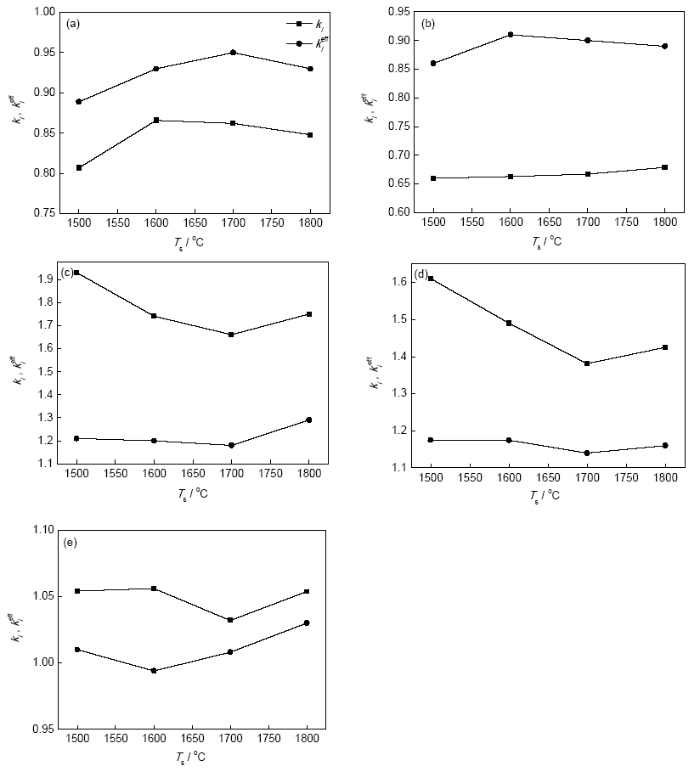

图5为镍基高温合金中Al, Ta, Re, W和Ru元素的分配系数随熔体超温处理温度的变化曲线. 如图5a和b所示, 随着熔体超温处理温度的升高, Al的实际溶质分配系数和有效溶质分配系数先增加后减小, Ta的有效溶质分配系数却随温度先增加后略有减少, 实际溶质分配系数则一直增加. 从图5c和d可以看出, 元素Re和W规律相同, 其实际溶质分配系数和有效溶质分配系数随超温处理温度的变化先减小后增加. 熔体超温处理温度对Ru元素的实际溶质分配系数及有效溶质分配系数影响较小, 实际溶质分配系数测量值范围为1.03~1.05 (图5e).

图5 镍基高温合金各主要元素的溶质分配系数

Fig.5 Evolution of solute distribution coefficient

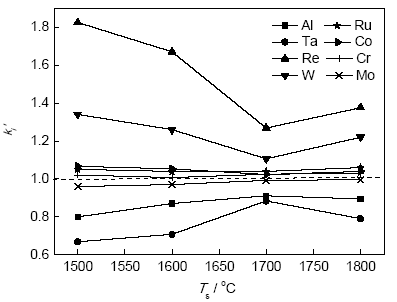

图6为镍基单晶高温合金以枝晶界面凝固时偏析系数随超温处理温度的变化. 可以看出, Al, Ta的偏析系数先增加后减小, Re和W的偏析系数先减小后增加; 随着熔体超温处理温度的升高, Ru, Cr, Co, Mo的偏析系数变化较小.

图6 镍基高温合金各元素的偏析系数

Fig.6 Evolution of segregation coefficient

熔体超温处理改变了合金的熔体结构, 进而影响合金熔体内部原子的存在形式, 溶质原子分布发生明显变化, 因此合金元素偏析情况也会变化. 蔡英文[31]应用分子反应动力学的过渡态理论和统计力学的Maxwell-Boltzmann分布律, 建立了多层界面的溶质分配模型(MLIPM), 并将团簇尺寸分布和形成能引入该模型, 得到了当ki<1时溶质分配系数与团簇结构大小的表达式:

式中,

对n*求一阶导数, 通过数学处理可得:

表明界面溶质分配比是最大团簇尺寸的减函数, 而团簇尺寸随着熔体超温处理温度的升高而减小. 因此, 随着熔体超温处理温度的升高, 溶质分配系数将会增大.

通过研究熔体超温处理对镍基高温合金DD3[10~12]和DZ125[13]的溶质偏析得到了与图6类似的结果, 由于研究条件的不同以及高温合金成分的复杂性, 得到如式 (4) 的理论推导比较困难, 因此在研究其凝固特性时一般可简化为Ni-X伪二元合金模型[32], 可以通过下式将各元素的有效溶质分配系数归为一个平均溶质分配系数

式中,

3 结论

(1) 熔体超温处理温度对镍基高温合金溶质元素溶质分布具有重要影响. 随着超温处理温度的升高, Al, Ta在固液界面两侧的溶质含量呈现先增高后降低的趋势, 而Re, W的溶质含量变化则与之相反. Ru在固液两侧的溶质含量则随超温处理温度增加而降低.

(2) 当熔体超温处理温度从1500 ℃升高到1700 ℃时, Al, Ta元素溶质分配系数随着熔体超温处理温度的升高而增加, 而Re, W元素溶质分配系数则呈现与之相反的规律. 熔体超温处理温度对Ru, Co, Mo, Cr元素的溶质分配系数影响较小.

(3) 熔体超温处理温度与溶质分配系数的关系表明, 当熔体超温处理温度达到1600~1700 ℃, 保温时间和恒温静置时间均为30 min时, 溶质分配较为均匀.

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号