分享:Mn对钢中富Cu相和NiAl相复合析出过程的影响

沈琴

摘要

将Fe-Cu-Ni-Al和Fe-Cu-Ni-Al-Mn钢900 ℃固溶2 h 后水淬, 在500 ℃时效不同时间, 利用硬度测试和原子探针层析技术(APT)研究Mn对钢中多元强化相析出过程的影响. 硬度测试结果显示, Mn的加入增强了钢时效初期的析出强化效果, 加快了整个析出强化的进程. APT结果表明, Mn提高了时效初期析出相的形核率, 加快了析出相的长大和粗化速率, 进一步加速了富Cu相和NiAl相的分离. 这是由于Mn可降低析出相的形核能, 加快各元素在基体中的扩散速率, 同时Mn取代NiAl相中Al的位置, 在NiAl相中形成缺陷, 加速了Cu在其中的扩散速率.

关键词:

析出强化是钢铁材料中重要的强化方式之一, 也是未来钢铁材料强度发展最有潜力的研究方向之一. 当钢中加入适量的合金元素如Cu, Ni和Al, 在一定的热加工条件下, 纳米尺度的富Cu相和NiAl相会在钢中析出并产生强化作用, 从而使钢具有优异的机械性能, 因此, 含Cu, Ni和Al的钢广泛应用于核电站[1]、桥梁建设[2]和塑料模具钢[3]中.

炼钢时常用锰铁脱氧, 所以钢中总是含有Mn. Miller等[4]将Fe-Cu和Fe-Cu-Mn钢在775 ℃保温后淬火, 在288 ℃进行中子辐照, 通过原子探针层析技术(atom probe tomography, APT)分析发现, Fe-Cu-Mn钢中富Cu相的尺寸较小, 数量密度较高, 而且Mn富集在富Cu相和基体之间, 形成了核壳结构. Glade等[5]将Fe-Cu和Fe-Cu-Mn钢在775 ℃保温后淬火, 在290 ℃左右进行不同剂量的中子辐照, 通过小角度中子散射(SANS)得到与Miller等[4]相似的研究结果, 并认为Mn与点缺陷强烈的相互作用降低了整体的空位扩散, 同时在富Cu相周围偏聚的Mn降低了富Cu相与基体之间的界面能, 从而减小了富Cu相粗化的驱动力. 以上工作均是研究辐照条件下Mn对钢中富Cu相的影响. Maruyama等[6]将Fe-Cu和Fe-Cu-Mn钢经固溶处理后在不同温度时效30 min, 发现Fe-Cu-Mn钢时效峰值硬度高于Fe-Cu钢, 且达到硬度峰值的温度低于Fe-Cu钢, 表明Mn的加入加快了富Cu相的析出进程. Mn的加入对富Cu相的析出有显著的作用, 在辐照状态下和等温时效过程中表现出不同的规律, 其机理需要进一步研究.

Jiao等[7]将Fe-Ni-Al和Fe-Ni-Al-Mn钢固溶处理后在550 ℃时效不同时间, 发现Fe-Ni-Al-Mn钢淬火态硬度比Fe-Ni-Al钢高出80 HV, 时效峰值硬度比Fe-Ni-Al钢高出180 HV, 表明Fe-Ni-Al-Mn钢比Fe-Ni-Al钢具有更好的析出强化效果; 利用APT分析时效2 h的样品, 发现Fe-Ni-Al-Mn钢中NiAl析出相的数量密度是Fe-Ni-Al钢的50倍. 这说明Mn的添加显著增加了NiAl相的密度, 进而增强了析出强化效果.

本工作通过比较Fe-Cu-Ni-Al和Fe-Cu-Ni-Al-Mn钢时效过程中硬度的变化规律, 利用APT对样品中同时存在的富Cu相和NiAl相进行分析, 研究Mn对富Cu相和NiAl相复合析出过程的影响.

1 实验方法

实验用Fe-Cu-Ni-Al和Fe-Cu-Ni-Al-Mn钢的化学成分如表1所示. 将2种钢在900 ℃ 固溶2 h 后水淬, 在500 ℃时效不同时间. 用HVS-1000型显微硬度计测量硬度, 用LEAP 3000TM HR型原子探针研究富Cu相和NiAl相的析出演化过程. 原子探针样品通过两步电解抛光的方法制得[8]. 数据采集时, 样品温度冷却至50 K, 脉冲电压频率为200 kHz, 脉冲分数为15%, 所得数据利用IVAS 3.6.2 软件分析. 通过MSEM (maximum separation envelope method)方法[8]确定析出相, 进而计算出析出相的等效半径Rp和数量密度Nv, 其中SP (separation distance)和MN (minimum number)分别取0.3 nm和60.

表1 实验用钢的化学成分

Table 1 Chemical compositions of the experimental steels (mass fraction / %)

| Steel | Cu | Ni | Al | Mn | Fe |

|---|---|---|---|---|---|

| Fe-Cu-Ni-Al | 1.63 | 3.24 | 1.09 | - | Bal. |

| Fe-Cu-Ni-Al-Mn | 1.62 | 3.26 | 1.10 | 2.17 | Bal. |

2 实验结果与讨论

2.1 硬度分析

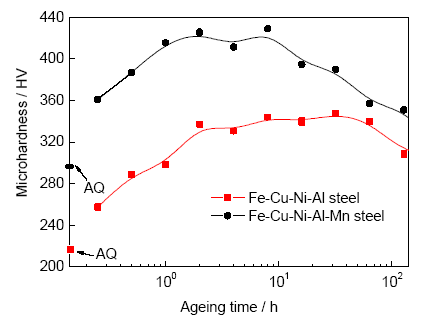

图1为Fe-Cu-Ni-Al和Fe-Cu-Ni-Al-Mn钢硬度随时效时间变化的曲线. 可以看出, Fe-Cu-Ni-Al钢淬火态硬度为218 HV, 时效0.5 h后增加到288 HV, 比淬火态增加了70 HV; 时效2 h后达到峰值340 HV, 比淬火态增加了122 HV, 并一直保持到64 h开始下降. Fe-Cu-Ni-Al-Mn钢淬火态硬度为293 HV, 比Fe-Cu-Ni-Al钢淬火态高出75 HV, 这是由于Mn具有固溶强化以及提高淬透性的作用; 时效0.5 h后硬度增加到387 HV, 较淬火态增加了94 HV, 高于此时Fe-Cu-Ni-Al钢的增加量, 说明此时析出强化效果优于Fe-Cu-Ni-Al钢; 时效1 h后达到峰值420 HV, 比淬火态增加了127 HV, 与Fe-Cu-Ni-Al钢的增加量接近, 并一直保持到8 h开始下降, 其到达峰值的时间和在峰值保持的时间都远远短于Fe-Cu-Ni-Al钢. 以上结果表明, Mn的加入增强了时效初期析出强化的效果, 加快了析出强化进程.

图1 Fe-Cu-Ni-Al和Fe-Cu-Ni-Al-Mn钢900 ℃固溶2 h后在500 ℃等温时效不同时间后的硬度

Fig.1 Vickers microhardness of Fe-Cu-Ni-Al and Fe-Cu-Ni-Al-Mn steels aged at 500 ℃ for different times after solution at 900 ℃ for 2 h (AQ—air quenching)

2.2 APT分析

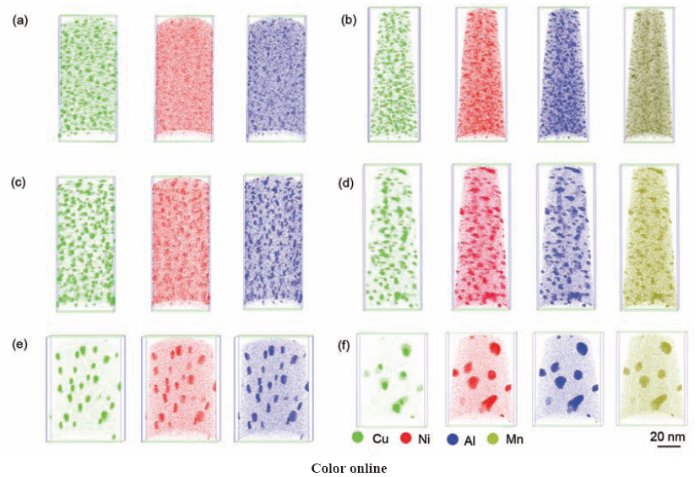

利用APT对Fe-Cu-Ni-Al和Fe-Cu-Ni-Al-Mn钢时效不同时间的样品进行分析, 得到Cu, Ni, Al和Mn原子的三维空间分布如图2所示, 并计算了不同时效状态下析出相的Rp和Nv, 如表2所示. 淬火态的2种钢中所有合金元素都呈均匀分布, 没有偏聚. 时效0.5 h后(图2a和b), 2种钢中Cu, Ni和Al都在相同位置发生了偏聚, Fe-Cu-Ni-Al-Mn钢中Mn也发生了偏聚, 而且与Cu, Ni, Al偏聚的位置相同, 这些元素的偏聚处于析出相形成的早期阶段, 导致2种钢的硬度比淬火态有明显增加. Fe-Cu-Ni-Al-Mn钢中析出相的Rp为1.4 nm, 与Fe-Cu-Ni-Al钢接近, Nv为24.7×1023 m-3, 是Fe-Cu-Ni-Al钢的2倍, 显然Mn的添加增加了析出相的形核率, 从而导致时效初期Fe-Cu-Ni-Al-Mn钢硬度增量(94 HV)高于Fe-Cu-Ni-Al钢(70 HV), 这与文献[7]中Mn对NiAl相析出的影响相似. 文献[7]认为Mn降低了析出相的形核能, 因此提高了析出相的形核率.

图2 Fe-Cu-Ni-Al和Fe-Cu-Ni-Al-Mn钢500 ℃时效不同时间后Cu, Ni, Al和Mn原子的三维空间分布

Fig.2 Three-dimensional atom maps of Fe-Cu-Ni-Al (a, c, e) and Fe-Cu-Ni-Al-Mn (b, d, f) steels after ageing at 500 ℃ for 0.5 h (a, b), 4 h (c, d) and 128 h (e, f)

表2 Fe-Cu-Ni-Al和Fe-Cu-Ni-Al-Mn钢中析出相的平均等效半径RP和数量密度Nv

Table 2 Average equivalent radius Rp and number density Nv of the precipitates in Fe-Cu-Ni-Al and Fe-Cu-Ni-Al-Mn steels

| Ageing time h | Rp / nm | Nv / 1023 m-3 | ||

|---|---|---|---|---|

| Fe-Cu-Ni-Al | Fe-Cu-Ni-Al-Mn | Fe-Cu-Ni-Al | Fe-Cu-Ni-Al-Mn | |

| 0.5 | 1.5±0.5 | 1.4±0.4 | 12.5 | 24.7 |

| 4 | 1.8±0.5 | 2.3±0.9 | 11.8 | 6.66 |

| 128 | 3.5±1.4 | 4.1±2.3 | 1.1 | 0.92 |

大量研究[9-12]也发现, 钢中同时含有Cu, Ni, Al和Mn时, 时效过程中Ni, Al, Mn和Cu会在相同位置偏聚, 认为富Cu相和Ni(Al, Mn)相复合析出.

时效至4 h, 如图2c和d所示, Fe-Cu-Ni-Al钢中Cu, Ni和Al进一步偏聚, Fe-Cu-Ni-Al-Mn钢中Cu, Ni, Al和Mn偏聚则更加明显, 析出相的Rp增大至2.3 nm, 明显大于Fe-Cu-Ni-Al钢的1.8 nm, Nv显著减小到6.66×1023 m-3, 仅约为Fe-Cu-Ni-Al钢的1/2, 2种钢均达到硬度峰值, 显然添加Mn促进了析出相的长大, 并导致Fe-Cu-Ni-Al-Mn钢硬度峰值持续的时间比Fe-Cu-Ni-Al钢短. 根据以往的研究[13-15], 此时Fe-Cu-Ni-Al钢中复合析出了富Cu相和NiAl相, Fe-Cu-Ni-Al-Mn钢中则为富Cu相和Ni(Al, Mn)相, 形状为球形.

时效至128 h, 如图2e和f所示, 2种钢中析出相尺寸明显增大, 数量明显减少, 处于过时效粗化阶段, 因此它们的硬度均明显下降, 只是Fe-Cu-Ni-Al-Mn钢中析出相比Fe-Cu-Ni-Al钢粗化更明显一些, 硬度下降更为明显, 显然Mn的添加促进了析出相的粗化.

Mn的添加促进析出相的长大和粗化的现象与文献[4,5]在辐照条件下的结果截然不同, 用Mn降低了富Cu相与基体之间的界面能, 从而减小了富Cu相粗化的驱动力的观点也就无法解释Mn的添加促进析出相的长大和粗化的现象.

2.3 析出相的成分变化

为了研究Mn影响析出相形核长大的的原因, 进一步分析析出相中元素的分布规律以及成分的变化规律. 分别选择Cu含量为10% (原子分数, 下同)作为等浓度面和Ni, Al含量为20%作为等浓度面, 确定Fe-Cu-Ni-Al和Fe-Cu-Ni-Al-Mn钢时效4和128 h样品中的富Cu相和NiAl相, 进而计算它们的成分, 结果列于表3中. 可以看出, 时效4 h样品中富Cu相中Ni和Al元素含量明显低于NiAl相, NiAl相中Cu含量则明显低于富Cu相, 说明富Cu相和NiAl相不是完全互溶. 时效至128 h, 富Cu相中Cu元素含量逐渐增加, 而Ni和Al含量逐渐减少, NiAl相中Cu含量逐渐减少, 而Ni和Al含量逐渐增加, 说明随着时效时间的延长, 富Cu相中Cu更加富集, NiAl相中Ni和Al更加富集, 表明富Cu相和NiAl相有分离的趋势.

表3 Fe-Cu-Ni-Al和Fe-Cu-Ni-Al-Mn钢中析出相成分

Table 3 Compositions of precipitate cores of Fe-Cu-Ni-Al and Fe-Cu-Ni-Al-Mn steels (atomic fraction / %)

|

Steel |

Ageing time / h | Cu | Ni | Al | Mn | Fe | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Cu-rich | NiAl-rich | Cu-rich | NiAl-rich | Cu-rich | NiAl-rich | Cu-rich | NiAl-rich | Cu-rich | NiAl-rich | ||||||

| Fe-Cu-Ni-Al | 4 | 47.4±1.8 | 39.9±4.2 | 11.3±1.1 | 12.3±2.8 | 17.4±1.4 | 20.3±3.4 | - | - | 23.8±1.5 | 27.5±3.8 | ||||

| 128 | 76.2±4.6 | 36.5±4.7 | 11.9±3.5 | 28.8±4.4 | 7.1±2.8 | 29.8±4.5 | - | - | 6.7±0.7 | 4.8±2.1 | |||||

| Fe-Cu-Ni-Al-Mn | 4 | 68.0±2.9 | 20.2±0.5 | 8.8±1.8 | 33.1±0.6 | 8.6±1.8 | 23.4±0.5 | 6.5±1.5 | 12.2±0.4 | 8.1±1.7 | 11.0±0.4 | ||||

| 128 | 88.8±1.8 | 13.7±0.6 | 2.7±0.9 | 43.1±0.9 | 1.4±0.7 | 26.4±0.8 | 5.8±1.4 | 13.9±0.6 | 1.0±0.6 | 2.8±0.3 | |||||

对比还可以发现, 时效相同时间, Fe-Cu-Ni-Al-Mn钢中富Cu相中Cu含量高于Fe-Cu-Ni-Al钢, NiAl相中Ni和Al含量也高于Fe-Cu-Ni-Al钢, 说明Mn促使了富Cu相和NiAl相的分离. 同时Fe-Cu-Ni-Al-Mn钢中Mn在NiAl相中含量始终高于富Cu相, 且随着时效时间的延长, Mn在富Cu相中含量进一步减少, 在NiAl相中含量进一步增加, 其变化规律与Ni, Al相同, 而且Mn和Al含量之和与Ni接近, 表明Mn主要存在于NiAl相中, 而且主要替代了NiAl相中Al原子, 形成Ni(Al, Mn)相, 这与文献[13~19]的结果一致. 只是文献[13,14,16]认为它们是富Cu相在核心, Ni(Al, Mn)相在其外层的核壳结构, 文献[15,17,18]则认为富Cu相和Ni(Al, Mn)相是相邻关系.

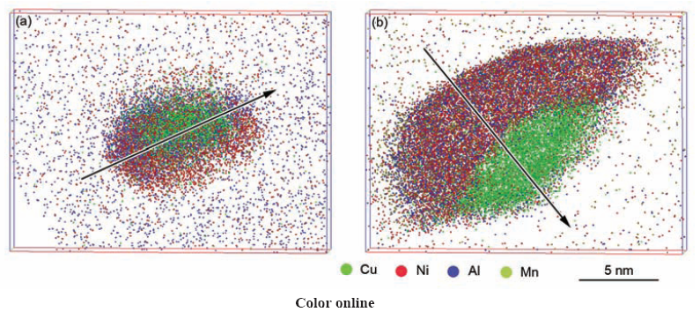

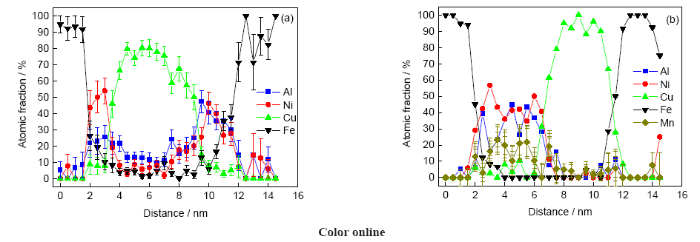

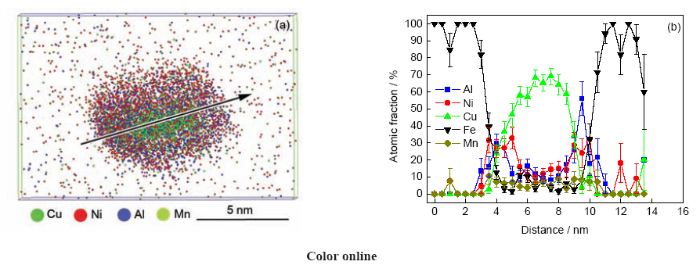

图3为Fe-Cu-Ni-Al和Fe-Cu-Ni-Al-Mn钢在500 ℃时效128 h后各自截取的一个析出相内的各元素分布图. 可以看出, Fe-Cu-Ni-Al-Mn钢中析出相尺寸明显大于Fe-Cu-Ni-Al钢中析出相. 沿图3a中箭头方向作浓度分布, 如图4a所示, Cu浓度峰位于中间, 而Ni和Al浓度峰位于Cu浓度峰两侧, 显示析出相是富Cu相在核心, NiAl相在其外层的核壳结构, 这与文献[13,14,16]的观点接近. 沿图3b中箭头方向作浓度分布, 如图4b所示, Ni, Al, Mn浓度峰位于左侧, Cu浓度峰位于右侧, 显示析出相是富Cu相和Ni(Al, Mn)相相邻分布的结构, 这与文献[15,17,18]的观点接近.

图3 500 ℃时效128 h后析出相中Cu, Ni, Al和Mn原子的分布图

Fig.3 Cu, Ni, Al, Mn atoms distributions of a precipitate in Fe-Cu-Ni-Al (a) and Fe-Cu-Ni-Al-Mn (b) steels after ageing 128 h at 500 ℃

图4 500 ℃时效128 h后析出相中Cu, Ni, Al和Mn原子的浓度分布图

Fig.4 Profiles of Cu, Ni, Al, Mn atoms along the arrows marked in

对于本研究中的Fe-Cu-Ni-Al钢, 在时效初期, Cu原子首先偏聚, 在Cu原子富集区与基体界面处存在共格应力, 促使Ni和Al原子在Cu原子富集区周围偏聚; 在长大过程中, 在核心逐步形成bcc结构富Cu相, 在其外层形成B2结构NiAl相; 在过时效阶段, 富Cu相最终要由bcc转变为fcc结构[20,21], 并与B2结构的NiAl相[22,23]分离, 形成相邻结构. 也就是说, 在不同的时效阶段, 富Cu相和NiAl相存在不同的位置关系. Fe-Cu-Ni-Al钢时效至128 h, 还处于粗化刚刚开始阶段, 富Cu相还未完全转变为fcc结构, 富Cu相和NiAl相近似为核壳结构. 图5a为Fe-Cu-Ni-Al-Mn钢在500 ℃时效16 h后一个析出相各元素的分布图. 沿图5a中箭头方向作浓度分布, 如图5b所示, Cu浓度峰位于中间, 而Ni和Al浓度峰位于Cu浓度峰两侧, 与Fe-Cu-Ni-Al钢在500 ℃时效128 h样品相似, 显示析出相是富Cu相在核心, NiAl相在其外层的核壳结构. 当时效时间延长至128 h, Fe-Cu-Ni-Al-Mn钢中富Cu相已完全转变为fcc结构, 因此富Cu相和NiAl相已基本分离, 形成相邻结构. 可以看出, Mn的添加加快了析出相的长大粗化, 同时加速了富Cu相和NiAl相的分离速率. 由文献[16]可知, 500 ℃时, Ni, Al, Mn和Cu在钢中的扩散系数分别为3.4×10-21, 6.6×10-20, 2.4×10-20和1.9×10-21 m2/s, Mn的扩散系数虽然低于Al, 但远远高于Ni和Cu. 时效过程中, Mn的添加会增加基体缺陷, 从而加快各元素在基体中的扩散.

图5 Fe-Cu-Ni-Al-Mn钢在500 ℃时效16 h后析出相中Cu, Ni, Al和Mn原子的分布图及浓度分布图

Fig.5 Cu, Ni, Al, Mn atoms distributions of a precipitate in Fe-Cu-Ni-Al-Mn steel after ageing 16 h at 500 ℃ (a) and profile along the arrow marked in

混合焓ΔH是评判固溶体中A, B 2种元素间的化学相互作用的一个重要指标[24], 根据文献[25]可知Cu, Ni, Al, Mn元素之间的混合焓, ΔHCuNi为4 kJ/mol, ΔHCuAl为-1 kJ/mol, ΔHNiAl为-22 kJ/mol, 说明Ni, Al与Cu的相互作用力很弱, Ni和Al之间有很强的相互作用力, 形成NiAl相, 因而富Cu相和NiAl相最终将分离. 同时ΔHCuMn为4 kJ/mol, ΔHNiMn为-8 kJ/mol, ΔHAlMn为-19 kJ/mol, 说明Mn和Cu 之间相互排斥, Mn和Ni, Mn和Al 之间相互吸引. 因此加入Mn后, Mn会偏聚于NiAl相中并取代NiAl相中Al的位置, 形成Ni(Al, Mn)相. NiAl相是一种具有稳定结构的金属间化合物, 当Mn取代NiAl相中Al的位置时, 由于Mn的原子半径(0.128 nm)小于Al的原子半径(0.143 nm), 造成晶格畸变, 在NiAl相中形成缺陷, 这些缺陷的存在将加速Cu在壳层NiAl相中的扩散, 从而促进了富Cu相的长大和粗化, 进一步加速了富Cu相和NiAl相的分离.

3 结论

(1) 时效初期, Fe-Cu-Ni-Al-Mn钢中硬度增量高于Fe-Cu-Ni-Al钢, 随后Fe-Cu-Ni-Al-Mn钢达到硬度峰值的时间及在硬度峰值保持的时间均小于Fe-Cu-Ni-Al钢, 表明Mn的添加加快了析出强化进程.

(2) APT分析显示, Mn的添加, 提高了时效初期析出相的形核率, 这是由于Mn的添加降低了析出相的形核能.

(3) 由于Mn在基体中有较高的扩散系数, 可加快各元素在基体中的扩散, 同时Mn与Ni和Al有较强的作用力而偏聚于NiAl相中, 并取代NiAl相中Al的位置, 形成缺陷, 加速Cu在壳层NiAl相中的扩散, 从而促进了析出相的长大和粗化, 进一步加速了富Cu相和NiAl相的分离.

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号