分享:冷拔珠光体钢的组织演变对其点蚀行为的影响

何岳

摘要

通过OM, SEM, EBSD观察和EIS谱、动电位极化曲线测试等手段分析了不同应变下冷拔珠光体钢的腐蚀形貌、组织演变及点蚀在其演变组织中的分布和铁素体取向差分布, 研究了冷拔珠光体钢的横纵截面组织演变对其点蚀行为的影响. 结果表明, 由于横截面和纵截面组织演变规律的不同, 不同应变下冷拔珠光体钢的横截面和纵截面的耐蚀性分别表现出不同的变化规律: 随着应变的增加, 横截面耐蚀性持续下降, 而纵截面耐蚀性先降低后回升. 通过表征点蚀在冷拔演变组织中的分布规律, 发现珠光体组织的晶界、珠光体团界面、相界面对点蚀敏感性高, 是点蚀倾向于萌生和生长的区域, 冷拔变形造成界面面积增加, 使横截面和处于第一阶段应变ε ≤1.2的纵截面的耐蚀性显著下降. 铁素体<110>织构形成导致晶体取向差分布规律的改变会使纵截面在第二阶段ε =1.6的耐蚀性改善.

关键词:

冷拔珠光体钢丝由于具有极高的强度而被广泛应用于轮胎子午线、桥梁缆索和弹簧等工业领域, 是重要的工业钢铁材料. 对于海洋工程用钢丝, 腐蚀会导致其强度失效、使用寿命减少及环境污染等问题, 在应力与腐蚀的共同作用下还会发生应力腐蚀开裂(SCC)[1]. 大量对冷拔珠光体钢丝的组织演变规律及强化机制的研究[2~5]表明, 冷拔珠光体的组织演变主要分为2个阶段: 当应变量ε <1.5时, 组织演变的特征主要是珠光体组织的再取向和细化; 更高应变时, 渗碳体会发生溶解. 但是, 关于这种组织演变规律对其性能影响的研究, 一直聚焦在冷拔钢丝的力学性能, 如拉伸性能、断裂行为和疲劳性能等[6~9], 而冷拔变形引起的组织演变对其耐蚀性能影响的研究很少. Sánchez等[10]用原子力显微镜(AFM)观察到珠光体组织在NaCl溶液中, 渗碳体会作为阴极, 而铁素体会作为阳极被优先腐蚀. Rault等[11]关于冷拔珠光体钢丝动电位极化测试的研究结果表明, 冷拔珠光体钢的应变为3.59时, 其自腐蚀电位相比未冷拔变形的珠光体钢有所增加. Guo等[12]通过模拟2002双相不锈钢的热影响区研究其组织演变和点蚀行为, 发现铁素体的电位较低而优先成为点蚀的形核位置. Ren等[13]研究了冷变形对高氮无镍不锈钢耐蚀性能的影响, 发现当变形程度增加到50%时,不锈钢的耐蚀性能没有发生显著下降. Feng等[14]观察到在模拟的混凝土溶液中, 304L钝化膜的载流子密度随着应变的增加而显著提高. 但是, 关于珠光体钢在冷拔变形中发生的组织演变对其耐蚀性能有何影响及相应的机理, 至今尚未清晰.

本工作以不同应变的冷拔珠光体钢丝为实验对象, 研究不同应变冷拔珠光体钢丝的电化学行为、组织演变及点蚀在其演变组织中的分布, 分析钢丝纵截面的微观织构及晶体取向差分布, 并讨论冷拔变形中珠光体的组织演变对其耐蚀性能的影响, 为指导设计和优化海洋工程用钢丝的生产工艺及更深入地研究其疲劳腐蚀行为提供参考和理论依据.

实验材料为直径12.5 mm的经铅浴淬火处理的珠光体钢丝及4个不同道次冷拔后的钢丝,钢丝直径分别为12.5, 10.46, 8.35, 6.76和5.56 mm, 对应的应变分别为0, 0.4, 0.8, 1.2和1.6. 钢丝样品化学成分(质量分数, %)为: C 0.81, Si 0.22, Mn 0.77, Ni 0.05, Cr 0.21, Cu 0.04, Fe余量.

用线切割分别沿钢丝样品垂直于冷拔方向的横截面切取直径5.56 mm, 厚度8 mm的圆柱试样和沿平行于冷拔方向的纵截面切取5 mm×4.5 mm×2 mm的薄片试样. 电化学试样背面焊接Cu导线, 环氧树脂密封, 用SiC水砂纸从400号逐级打磨至2000号, 抛光水洗后用丙酮除油, 无水乙醇清洗后冷风吹干待用, 为了减小缝隙腐蚀对实验结果的影响, 在试样与环氧树脂的缝隙处用硅胶密封.

材料的电化学阻抗谱(EIS)和动电位极化均在CS系列电化学工作站上完成. 测试采用三电极体系, 即试样为工作电极, Pt片为辅助电极, 饱和甘汞电极(SCE)为参比电极. 因为Cl-属于强活性阴离子, 对珠光体钢的点蚀极其敏感, 为了使腐蚀处于一个较弱的合理程度, 刚好能区分微观形貌腐蚀状态的差异, 腐蚀介质选用加入硼酸缓冲溶液(pH=8.45)的0.05 mol/L NaCl溶液[15]. 电化学测试前, 将工作电极在溶液中浸泡30 min使开路电位达到稳定状态. 动电位极化测试扫描速率为1 mV/s, 从开路电位以下0.3 V向上正扫到1.0 V, 当电流密度达到0.05 mA/cm2时停止. EIS测试在开路电位下进行, 扰动电位为10 mV, 测试频率范围为100 kHz~10 mHz. 材料在溶液中浸泡5 d后, 其稳态腐蚀形貌分别用GX41体视显微镜(OM)和SUPRA40扫描电镜(SEM)观察, 同时为了表征不同应变量冷拔钢丝的组织演变及点蚀在其组织的分布情况, 将浸泡后的试样用4%(体积分数)的硝酸酒精溶液侵蚀后观察.

纵截面薄片试样逐级打磨和抛光清洗后, 再经10%(体积分数)高氯酸酒精溶液电解抛光, 在SEM中用电子背散射探头(EBSD)观察电子通道衬度(ECC)形貌, 随后用HKL Channel 5 EBSD系统测量对应区域的铁素体取向.

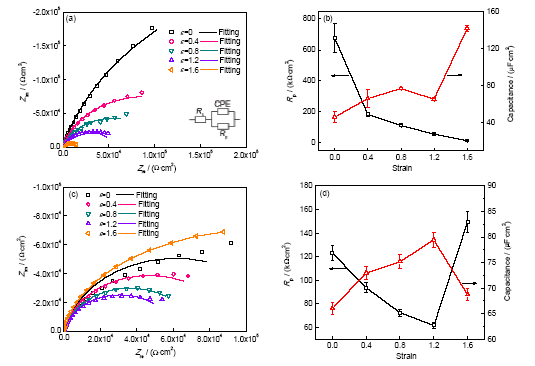

图1a和c分别是不同应变的冷拔珠光体钢横截面和纵截面的Nyquist图. 可以看出, Nyquist曲线均由一半圆容抗弧组成, 但随着应变的增加, 横纵截面的阻抗分别遵循不同的变化规律. 对于横截面, 阻抗随着应变的增加逐渐减小, 而纵截面的阻抗变化分为2个阶段: 首先随着应变的增加而减小, 但当应变大于1.2时, 呈现回升的趋势. 采用图1a中的等效电路拟合, 其中常相位角元件CPE的阻抗

式中, Rs为溶液电阻; Rp为极化电阻; Q表示膜电容;

图1 不同应变量的冷拔珠光体钢横纵截面的Nyquist图及极化电阻和电容随应变的变化关系

Fig.1 Cross section (a, b) and longitudinal section (c, d) Nyquist plots (a, c) of cold drawing pearlitic steels with diverse strains ε and the dependence of polarization resistance Rp and capacitance (b, d)

图2a和b分别是选用的代表性应变冷拔珠光体钢横截面和纵截面的动电位极化曲线. 通过比较电流密度(icorr), 腐蚀电位(EOCP)和点蚀电位(Epit)发现, 对于横截面, 随着应变的增加, 组织的腐蚀倾向, 腐蚀速率增加, 抵抗点蚀的能力也在下降; 而对于纵截面, 随着应变的增加, 腐蚀倾向和腐蚀速率先增加而后减小, 抵抗点蚀能力先下降而后回升. 值得注意的是, 横截面ε =1.6和纵截面ε =0.8的极化曲线在临近点蚀电位的某一范围内出现明显的波动, 见图2a和b中插图. 极化曲线的波动与活性点的存在及金属在溶液中的钝化能力有关. 与不锈钢分散的亚稳态点蚀分布不同, 碳钢的钝化能力较弱, 亚稳态点蚀容易形核但难以再钝化, 并且钝化的点蚀会影响周边区域而为形核提供新的活性点, 因此一旦有一个亚稳态点蚀萌生, 新的亚稳态点蚀会相继在其周围萌生, 亚稳态点蚀倾向于在一个区域集中分布, 在极化曲线上表现为电流频繁的波动[17]. 因此, 电流频繁的波动表明横截面ε =1.6和纵截面ε =0.8的试样在低于点蚀电位的条件下已经产生了大量的密集分布的亚稳态点蚀, 如图2c和d所示.

图2 不同应变下冷拔珠光体钢横纵截面的动电位极化曲线及点蚀分布

Fig.2 Polarization curves of cross (a) and longitudinal (b) sections of cold drawing pearlitic steels with different ε and the distribution of pits after polarization for cross section at ε =1.6 (c) and longitudinal section at ε =0.8 (d)

EIS和动电位极化曲线的测试结果表明, 随着应变的增加, 冷拔珠光体钢横截面和纵截面的耐蚀性能表现出不同的变化规律. 这种差异是由于冷拔变形过程中横截面和纵截面的组织演变规律不同造成的.

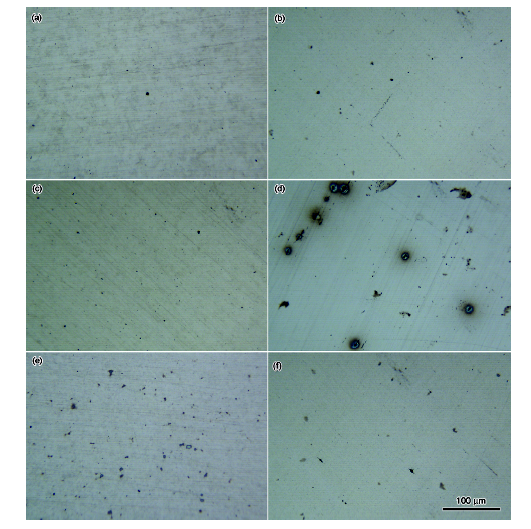

图3为不同应变下冷拔钢丝组织的横纵截面浸泡5 d后的腐蚀形貌. 对于横截面, 随着应变的增加, 点蚀密度增加, 点蚀的直径变大, 点蚀的分布随机无序, 而当应变增加到1.6时, 点蚀分布密集, 如图3e所示; 对于纵截面, ε =0.8时点蚀数量最多, 蚀孔尺寸最大, 但当ε =1.6时, 点蚀的数量下降, 尺寸减小. 与横截面不同的是, 纵截面的点蚀表现出沿某一方向分布的特点, 图3d中的点蚀分布规律最为显著. 纵截面与横截面点蚀分布规律的不同是由于冷拔珠光体组织横纵截面的演变规律有所差异, 需要表征冷拔珠光体横截面和纵截面的组织演变规律, 并且研究其对点蚀的敏感程度. 因此, 把浸泡后的试样用4%的硝酸酒精溶液侵蚀做进一步观察.

图3 不同应变下冷拔钢丝横纵截面浸泡5 d后的腐蚀形貌

Fig.3 Corrosion morphologies of cross (a, c, e) and longitudinal (b, d, f) sections of cold drawing pearlitic steels at ε =0 (a, b), ε =0.8 (c, d) and ε =1.6 (e, f) after immersion for 5 d

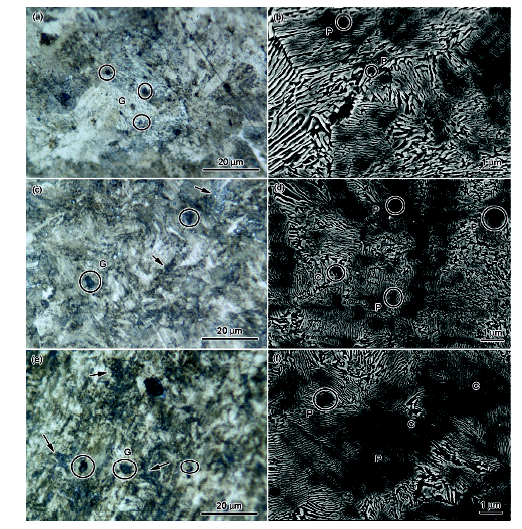

图4为不同应变冷拔珠光体钢横截面演变规律及点蚀在演变组织中的分布情况. 图4a, c和e表明,随着应变的增加, 晶粒一直保持等轴状, 但是直径却在不断减小, 导致单位体积内晶界面积的增加. 而图4b, d和f是以珠光体团尺度进行观察, 发现随着冷拔应变的增加, 珠光体团的直径减小, 弯曲的渗碳体片层逐渐增多, 渗碳体呈现出较强的波状形貌, 珠光体片层间距逐渐减小, 使珠光体团界面, 铁素体和渗碳体的相界面增加[18]. 如图4a, c和e中圆形区域和点G处所示, 点蚀沿着晶界分布造成了其在图3e所示的排列规律. 当ε =0时, 点蚀沿着晶界分布随机而分散 (图4a), 应变增加时, 点蚀分布密集, 大量的点蚀会密集地沿着晶界分布形成黑色的点蚀带(图4c和e箭头). 同时, 珠光体团界面和相界面也是对点蚀敏感的区域, 在图4b, d和f中圆形区域及点C和P处, 随着应变的增加, 大量的点蚀密集地沿着这些界面分布, 如图4d和f所示, 一些距离较近的小点蚀会生长并合并成一个大点蚀, 这与Wang等[17]在其研究中观察到的亚稳态点蚀在纯Fe中的萌生和生长行为类似.

图4 不同应变冷拔钢横截面组织演变及点蚀分布情况

Fig.4 Microstructure evolutions and pits distributions of cross section of cold drawing pearlitic steels at ε =0 (a, b), ε =0.8 (c, d) and ε =1.6 (e, f) (Circle with letter G represents the pit distributed in grain boundary, letter C represents the pit distributed in colony boundary, letter P represents the pit distributed in phase boundary and arrow represents the pits cluster)

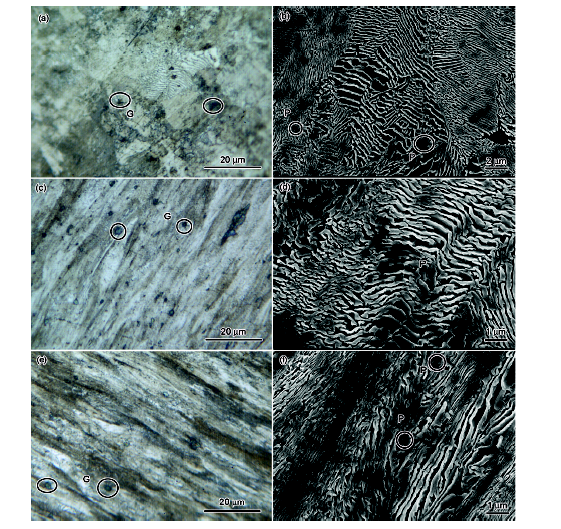

图5为不同应变冷拔珠光体钢纵截面组织演变规律及点蚀在其组织中的分布情况. 与横截面不同的是, 随着应变的增加, 晶粒沿着冷拔方向由等轴状逐渐拉长成纤维状, 晶粒尺寸的减小导致了晶界面积的增加(图5a, c和e). 而图5b, d和f表明, 随着冷拔应变的增加, 平直状的渗碳体片层逐渐增多, 同时渗碳体片层逐渐转向平行于冷拔方向, 珠光体团尺寸减小, 珠光体片层间距减小使相界增加, 但是当ε =1.6时, 珠光体团界面不再明显, 甚至很难区分[4,18~20]. 同上所述, 晶界对点蚀的敏感性高, 点蚀倾向于沿着晶界分布, 用圆圈和点G在图5a, c和e中标出, 由于晶粒沿着冷拔方向变形, 点蚀也呈现出沿冷拔方向分布的特点, 其中ε =0.8时的点蚀分布规律最为显著, 如图5c所示, 造成了其在图3d中的排列规律. 同样地, 点蚀也倾向于沿着珠光体团界面和相界面分布. ε =0.8时, 点蚀的分布最为密集, 一些小点蚀也会逐渐生长而合并成为一个大点蚀, 如图5d所示. ε =1.6时的冷拔珠光体钢纵截面无论是从电化学测试结果还是从腐蚀形貌上都表明耐蚀性能有所改善. 这可能是由于在冷拔珠光体变形过程中, 纵截面组织的铁素体会沿着冷拔方向形成<110>织构.

图5 不同应变量冷拔钢纵截面组织演变及点蚀分布情况

Fig.5 Microstructure evolutions and pits distributions of longitudinal section of cold drawing pearlitic steels at ε =0 (a, b), ε =0.8 (c, d) and ε =1.6 (e, f)

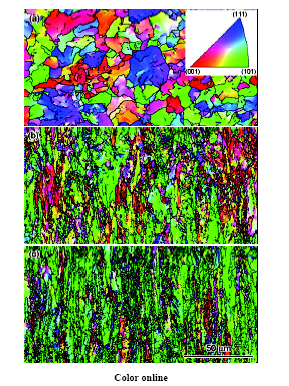

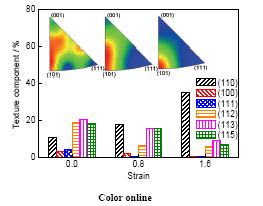

图6是不同应变冷拔钢丝纵截面的EBSD铁素体晶体取向成像图. 可以看出, 随着拉拔应变增大, 平行于冷拔方向的铁素体<110>丝织构的强度逐渐增强, 当ε =1.6时, 已经形成了很强的平行于拉拔方向的铁素体<110>丝织构. 当ε =0时, 取向的分布比较随机. 随着应变增加, 晶粒沿冷拔方向被拉长, <110>的铁素体晶粒逐渐增多, 至ε =1.6时, 几乎全是平行于冷拔方向的铁素体<110>丝织构. 图7为不同应变量织构组分的统计结果. ε =0时, 主要是<110>,<112>, <113>及<115> 4种织构, 并且其织构组分含量差异较小. 随着应变的增大, <110>织构组分含量明显增加, 而其它织构组分减弱, 当应变增加至1.6时, <110>织构组分含量高达34.7%, 此时已经形成了显著的<110>织构[18,20,21].

图6 不同应变冷拔钢丝纵截面EBSD反极图

Fig.6 EBSD inverse pole images of longitudinal section of cold drawing pearlitic steels at ε =0 (a), ε =0.8 (b) and ε =1.6 (c)

图7 不同应变冷拔钢丝纵截面的织构组织定量分析

Fig.7 Statistical analysis of crystalline textures evolution of longitudinal section of cold drawing pearlitic steels

点蚀的发生分为形核和生长2个阶段, 点蚀形核理论主要有钝化膜破坏理论和吸附理论, 而对于点蚀生长阶段, 多使用自催化理论来解释[22]. Burstein等[23]认为, 点蚀的形核主要取决于表面活性点的几何形状: 较窄较深的活性点在较低电位下或低Cl-浓度溶液中就能萌生出亚稳态点蚀, 而较浅开放度较大的活性点在较高电位下才能形成. 界面处的Fe原子排列紊乱, 能量较高, 其热力学稳定性较差, 离子化趋势强, 该区域钝化膜薄弱、保护性差, 聚集的Cl-与钝化膜作用后可形成Fe的可溶性氯化物, 使表面膜局部溶解, 造成钢基体表面的局部活化[24]. 因此, 在溶液中Cl-的作用下, 点蚀会倾向于沿着界面萌生和生长. 如图4和5所示, 晶界、珠光体团界面及相界面对点蚀的敏感性高, 无论是横截面还是处于第一冷拔阶段(ε ≤1.2)的纵截面, 随着冷拔变形应变量的增加, 晶界、珠光体团界面和相界面的数量增加, 点蚀的形核位置增多, 促进了点蚀的萌生和生长, 使点蚀的分布更为密集. 大量小点蚀萌生后会生长而合并成一个大点蚀, 但是对于纵截面的第二冷拔阶段ε =1.6, 珠光体团界面由于难以区分, 其对点蚀的萌生和生长影响不再显著. 因此, 冷拔钢丝组织横截面和处于冷拔第一阶段的纵截面, 其耐蚀性随着应变的增加而下降是由冷拔变形引起的界面大量增殖造成的, 其增加了组织对点蚀的敏感性, 导致大量的点蚀萌生和生长, 使组织的耐蚀性明显下降.

图8 不同应变冷拔钢丝纵截面的晶粒取向差分布定量分析

Fig.8 Statistical analysis of misorientation angle distribution of longitudinal section of cold drawing pearlitic steels

在<110>织构逐步形成的过程中, 各晶粒会协调地发生转动, 使<110>晶体学方向优先平行于冷拔方向, 但是由于铁素体各晶粒的取向不同, 所以变形程度会有所差异, 造成了铁素体晶粒之间的取向差会发生变化. 图8为不同应变铁素体晶粒取向差的统计结果, 一般把取向差15°作为划分晶界的标准, 取向差为0°~5°认为是小角度晶界称为亚晶界[25], 发现在ε =0.8而<110>织构尚未显著形成的第一阶段, 晶粒之间取向差为0°~5°的亚晶界分数明显增加, 取向差>15°的大角度晶界所占比重减少, 这不能说明大角度晶界的数量是在减少, 因为冷拔钢丝组织演变的表征已经表明晶界的数量是逐步增加的, 所以这意味着在ε =0.8的第一阶段, 铁素体晶粒内部在<110>织构逐步形成的过程中形成了大量的亚晶界, 相比大角度晶界而言, 其增加的程度更剧烈, 由此有大量的亚晶粒产生. Rault等[26]通过以20 μm为尺度的微观电化学测试、电子背散射衍射结果及腐蚀形貌研究了珠光体晶粒取向分布对其点蚀行为的影响, 发现在溶液中Cl-的作用下, 取向差为0°~4°的晶粒内会有小点蚀的产生. 因此, 在ε =0.8而<110>织构尚未形成的第一阶段, 亚晶粒数量的剧烈增加使得大量的小点蚀密集地萌生和生长, 如图5d所示, 而一些密集分布的小点蚀最终会逐渐合并成为一个大点蚀. 相反地, 有大量关于冷拔钢丝纵截面组织演变规律的文献[2~5,27,28]表明, 珠光体组织在冷拔变形过程中的再取向及<110>织构的形成基本是在ε =1.5时完成, 在应变更高的阶段, 会发生渗碳体溶解的现象. 因此, 对于ε =1.6而<110>织构已经显著形成的第二阶段, <110>织构特征已明显, 此时各晶粒为了形成<110>织构而发生的转动程度会逐渐降低, 取向差为0°~5°的亚晶界分数降低, 亚晶粒的数量所占比重减少, 晶粒取向差分布规律与ε =0时接近, 如图8所示, 这导致点蚀不会像第一阶段一样如此密集地萌生和生长, 而是沿冷拔方向呈分散态势如图5f所示. 因此, 纵截面沿冷拔方向形成<110>织构所造成晶体取向差分布的改变, 使冷拔钢丝纵截面组织在2个冷拔阶段表现出不同的点蚀行为.

(1) 随着冷拔应变的增加, 冷拔钢丝组织纵截面和横截面的耐蚀性分别表现出不同的规律: 对于横截面, 其耐蚀性随着应变的增加而逐渐降低; 对于纵截面, 耐蚀性随着应变的增加先降低后回升.

(2) 冷拔钢丝组织中的晶界、珠光体团界面及相界对点蚀的敏感性高, 点蚀倾向于沿着这些界面萌生和生长, 这些界面在冷拔变形中的不断增殖使横截面和处于第一冷拔阶段ε ≤1.2的纵截面耐蚀性显著降低.

(3) <110>织构形成造成晶粒取向差分布规律的改变使冷拔第二阶段ε =1.6的耐蚀性发生改善.

, 石维

, 石维

1 实验方法

2 实验结果

2.1 冷拔珠光体组织的电化学行为

2.2 冷拔珠光体组织点蚀行为

2.3 冷拔珠光体组织演变及点蚀分布情况

2.4 冷拔钢丝纵截面铁素体<110>织构分析

3 分析讨论

3.1 冷拔珠光体演变组织对点蚀的敏感性

3.2 冷拔钢丝纵截面铁素体<110>织构的形成对其点蚀行为的影响

4 结论

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号