分享:Fe81Ga19二元合金薄板的再结晶织构与磁致伸缩性能

东北大学材料各向异性与织构教育部重点实验室 沈阳 110819

摘要

通过调控冷轧压下率,在退火后获得3种不同的Fe81Ga19二元合金初次再结晶状态,采用XRD和EBSD宏微观织构分析技术研究了初次再结晶状态对高温退火后晶粒尺寸及织构的影响。结果表明:初次再结晶阶段形成更多的大尺寸η (<001>//RD)取向晶粒,有利于后续高温退火过程中的η取向晶粒择优长大甚至发生异常长大,最终在晶粒尺寸相对较小的再结晶组织中获得强η织构,饱和磁致伸缩系数可达到220×10-6。

关键词:

Fe-Ga合金是兼具优良磁致伸缩性能与力学性能的新型大磁致伸缩材料,具有饱和磁场较低、磁导率较大、温度依赖性弱、环境适应性强以及经济适用等诸多优点。Fe-Ga合金为bcc结构,磁致伸缩性能呈现显著的各向异性,<100>晶向饱和磁致伸缩系数最大(约400×10-6),<110>和<111>晶向磁致伸缩系数较低(分别约120×10-6和40×10-6)[1]。近年来,鉴于轧制法适于规模生产以及组织和织构控制的优势,Fe-Ga合金板带的轧制法制备成为研究热点[2~8]。

通过添加抑制剂(如NbC、B等)和控制退火气氛(如H2S、S和H2等),在高温退火时诱发二次再结晶,制备出厘米级晶粒尺寸的η取向(<100>//RD,RD为轧向)异常长大晶粒,获得锋锐的η再结晶织构,磁致伸缩系数可达到(230~300)×10-6 [2~5],但过大的成品晶粒尺寸恶化强度和韧性。在不借助抑制剂或表面能作用的Fe-Ga二元合金中,很难发生二次再结晶,虽然较小的晶粒尺寸有利于改善力学性能,但饱和磁致伸缩系数仅达到(154~199)×10-6 [4,6~8]。因此,如何在较小的再结晶晶粒尺寸下获得强η织构和大磁致伸缩系数,是制备综合性能优良的Fe-Ga合金板带的重要问题。

η取向晶粒主要在γ (<111>//ND,ND为轧面法向)形变基体的剪切带内形核,而γ和α (<110>//RD)取向晶粒则主要形核于晶界区域[9]。不同形核位置的数量和储能特征影响不同取向初次再结晶晶粒的数量与尺寸。通过调控轧制工艺参数,剪切带和晶界区域特征发生变化,从而影响初次再结晶组织与织构状态,并进一步影响后续高温退火过程中的组织和织构演变。目前对Fe-Ga二元合金织构演变行为的报道主要集中于最终高温退火过程[3,6,7,10,11],鲜少关注初次再结晶过程及其对高温退火过程的影响。

本工作通过调整Fe-Ga二元合金板带的冷轧压下率,在初次再结晶退火后获得不同的再结晶状态,进而研究其对高温退火后再结晶晶粒尺寸和织构特征的影响,为制备兼具织构与组织有利特征的Fe-Ga合金板带探索有效途径。

选用99.9%的纯Fe和99.99%的纯Ga为原料,使用真空电弧炉熔炼Fe81Ga19合金并浇铸成锭。铸锭经1200 ℃保温120 min均匀化退火后热轧至1.7 mm。热轧板进行1000 ℃保温10 min的常化,之后分别采用65%、70%和75%的压下率冷轧至薄板,轧制温度为200 ℃。3种冷轧板在700 ℃下保温5 min完成初次再结晶,其后以20 ℃/h的速率从700 ℃升温到1000 ℃,最后在1200 ℃保温1 h。整个退火过程在Ar气氛下进行。利用Philip X-Pert 型X射线衍射仪(XRD)和JSM-7001F型扫描电子显微镜(SEM)上配备的HKL Channel5电子背散射衍射(EBSD)系统分析冷轧和再结晶退火样品的宏微观织构特征。在室温下测量再结晶态Fe81Ga19薄板轧向沿平行磁场方向和垂直磁场方向的磁致伸缩系数λ∥和λ⊥,而饱和磁致伸缩系数(3/2λs,λs为沿单方向的磁致伸缩系数)通过λ∥-λ⊥计算获得。

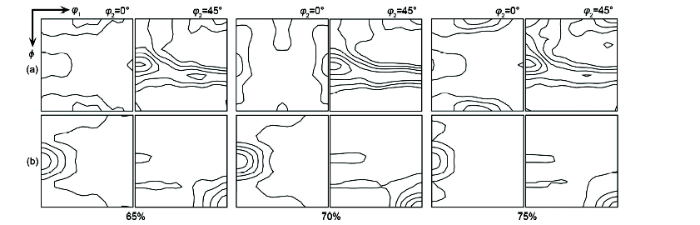

图1为冷轧和初次再结晶退火Fe81Ga19薄板的取向分布函数φ2=0°和45°截面图。3种压下率下,冷轧织构组分相同,主要由稍强的γ织构和稍弱的α织构组成。α织构峰值位于{001}<110>,γ取向线的取向密度较均匀。3种冷轧板经700 ℃保温5 min初次再结晶退火后发生完全再结晶,平均晶粒尺寸为25 μm,最强织构组分均为以{110}<001>为主的η织构,其中70%压下率薄板的初次再结晶η织构稍强于其它2个压下率。

图1 Fe81Ga19冷轧和初次再结晶薄板的ODF φ2=0°和45°截面图

Fig.1 φ2=0° and 45° sections of ODFs (levels: 1, 2, 3

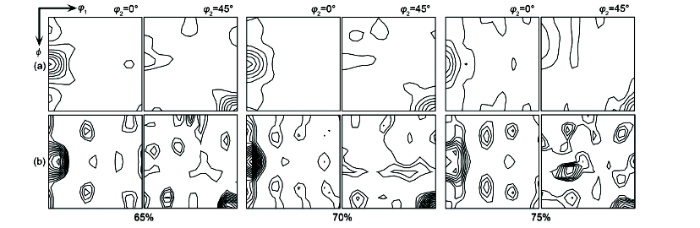

图2为初次再结晶Fe81Ga19薄板继续缓慢升温至不同温度时的织构演变。随退火温度提高,65%和70%轧制样品中η取向密度明显增大,在1200 ℃高温退火后变得更锋锐。75%轧制样品中,退火至950 ℃时η取向密度增大;进一步经1200 ℃高温退火后,η取向密度稍微提高,而γ取向密度则明显提高。

图2 Fe81Ga19薄板缓慢升温退火过程的ODF φ2=0°和45°截面图

Fig.2 φ2=0° and 45° sections of ODFs (levels: 2, 4, 6

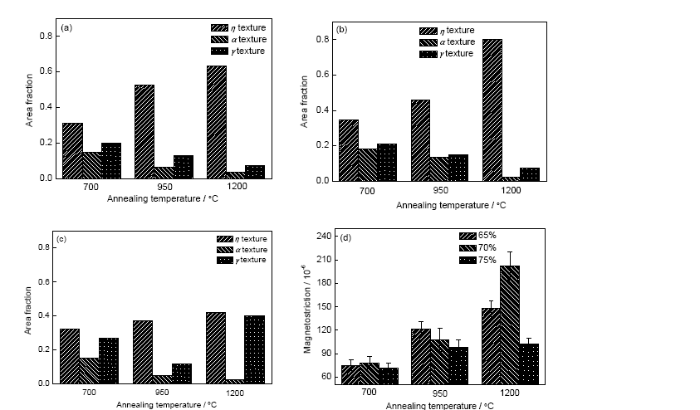

图3为初次再结晶和缓慢升温至不同温度的Fe81Ga19薄板主要织构组分的面积分数及相对应的磁致伸缩系数。随退火温度升高,65%和70%压下率样品中η织构面积分数显著增加,γ和α织构明显减少;65%压下率样品中织构面积分数变化主要出现在950 ℃退火,而70%压下率样品中织构面积分数变化主要发生在1200 ℃高温退火。75%压下率样品中,700 ℃至950 ℃阶段η织构面积分数增加而γ和α织构面积分数减少,1200 ℃高温退火后η织构面积分数稍许增加而γ织构面积分数则大幅提高至40%。研究表明[2,7],Fe-Ga合金η织构分数与磁致伸缩系数呈近似线性关系。由图3d可观察到,本工作中磁致伸缩系数与η织构面积分数的变化亦直接关联。65%轧制样品最大磁致伸缩系数为158×10-6;70%轧制样品磁致伸缩系数最高,达到220×10-6;而75%轧制样品磁致伸缩系数降低至110×10-6。70%轧制样品的磁致伸缩系数明显高于文献[4,6~8]中报道的Fe-Ga二元合金薄板,甚至与一些借助抑制剂或表面能作用下的磁致伸缩系数相近[3,12,13]。

图3 Fe81Ga19再结晶退火薄板主要织构组分的面积分数以及磁致伸缩变化曲线

Fig.3 Area fraction of main texture components in Fe81Ga19 sheets with 65% (a), 70% (b) and 75% (c) reductions as well as magnetostriction (d) at different annealing temperatures

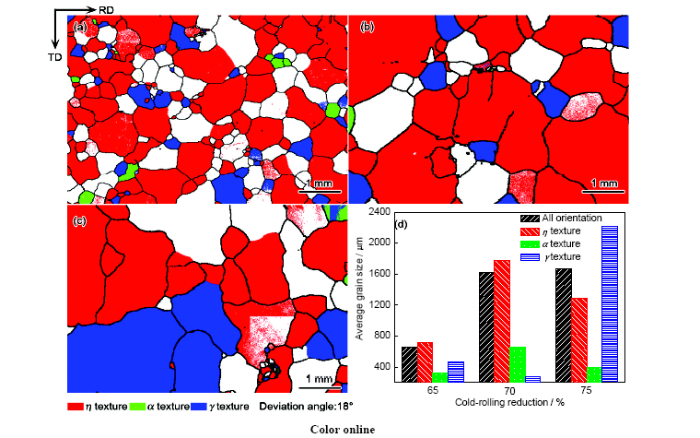

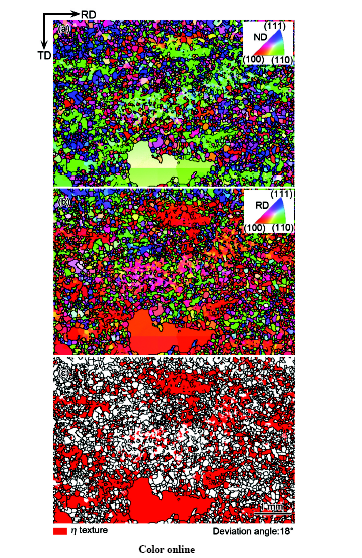

图4为1200 ℃退火薄板的取向成像图。65%轧制样品总体上呈现晶粒正常长大特征,其中形成较多的大η取向晶粒,达到毫米级晶粒尺寸。70%和75%轧制样品的晶粒尺寸较65%轧制样品明显增大,70%轧制样品中的大晶粒均为η取向,而75%轧制样品中的大晶粒则包含γ和η取向。在Fe-Ga或Fe-Si合金研究中,通常需要借助抑制剂或表面能作用诱发二次再结晶,获得厘米级晶粒尺寸,才能形成强Goss织构({110}<001>)。而在本工作中,65%和70%轧制样品的成品晶粒尺寸显著减小,但仍然获得强η再结晶织构及较高的磁致伸缩系数。

图4 1200 ℃退火的Fe81Ga19薄板主要织构组分取向成像图和平均晶粒尺寸图

Fig.4 Orientation image maps of main texture components in Fe81Ga19 sheets with 65% (a), 70% (b) and 75% (c) reductions as well as average grain size (d) heated to 1200 ℃ (TD—transverse direction, RD—rolling direction)

1200 ℃退火的70%轧制样品中η取向晶粒尺寸较65%轧制样品的更大,呈现异常长大特征。图5给出70%轧制样品缓慢升温至950 ℃的取向成像图。图中可观察到一些超过1000 μm的Goss取向晶粒且周围为小基体晶粒,表明Goss取向晶粒发生异常长大,即70%轧制样品中的大尺寸晶粒来自二次再结晶。利用抑制剂制备二次再结晶Goss织构的2个主要模型,即重合点阵晶界(CSL,Σ3~Σ11)和高能晶界(HE,20°~45°)模型,都认为在存在抑制剂的条件下,Goss取向晶粒比基体晶粒有更多的高移动性晶界。另一方面,在没有抑制剂或额外驱动力作用下,一般认为二次再结晶很难发生或即使发生也不能完成。但在本工作中,没有借助抑制剂或表面能作用,在适当的工艺参数下仍实现了η取向晶粒的二次再结晶。

图5 缓慢升温至950 ℃的70%轧制Fe81Ga19薄板的取向成像图

Fig.5 Orientation image maps of Fe81Ga19 sheets with 70% reduction heated to 950 ℃ (ND—normal direction)(a) ND (b) RD (c) η texture

70%轧制样品通过二次再结晶使η织构明显强化(图3b)。值得注意的是,η织构是初次再结晶阶段的最强组分(图1b),且在二次再结晶刚开始时形成较多具有大尺寸的η取向晶粒(图5)。Rios[14]提出:在合适的晶粒尺寸分布下,纯净材料中亦能发生晶粒异常长大,锐利的晶粒尺寸分布对晶粒异常长大阻碍更小,而较大尺寸区间的晶粒分布影响异常长大晶粒的长大速率。Hayakawa等[15]发现,在缺乏抑制剂的情况下,初次再结晶晶粒的尺寸和分布影响二次再结晶的发生,窄范围晶粒尺寸分布有助于稳定基体晶粒,从而增加二次再结晶驱动力。

图6为3种轧制样品初次再结晶主要织构组分晶粒在不同尺寸范围的数量分布。可以看出,65%轧制样品的η取向晶粒在大尺寸范围具有较高的数量分数;70%轧制样品的η取向晶粒在各尺寸范围内均具有明显高的数量分数;75%轧制样品的η取向晶粒在各尺寸范围内也获得了高数量分数,但γ取向晶粒的数量分布与其很接近。因此,不同的轧制压下率导致η取向和γ取向初次再结晶晶粒的数量及尺寸分布特征呈现显著差异。

图6 Fe81Ga19初次再结晶薄板主要取向在不同晶粒尺寸范围的数量分布图

Fig.6 Number fraction distribution of several main texture components in various size ranges of Fe81Ga19 sheets with 65% (a), 70% (b) and 75% (c) reductions annealed at 700 ℃

3种轧制薄板在高温退火过程中的组织与织构演变差异,源于初次再结晶组织和织构特征的差异。初次再结晶阶段形成更多的大尺寸η取向晶粒,将使其比其它取向晶粒优先发展。如果η取向晶粒在大尺寸范围的数量分数不够高(65%轧制样品),高温退火时出现η取向晶粒与非η取向晶粒均得以长大的正常长大情况,最终在小晶粒尺寸下获得较强的η织构。如η取向初次再结晶晶粒主导大晶粒尺寸范围(70%轧制样品),则η晶粒有机会在较长的高温退火时间内,通过消耗较细小的基体晶粒而持续长大,一些形成大尺寸的η取向晶粒甚至发生异常长大,最终在1200 ℃高温退火时完成二次再结晶并获得强η二次再结晶织构。因此,数量较多的大η取向晶粒和周围小基体晶粒,能确保η取向晶粒的择优长大和较高的二次再结晶形核率。而薄板中广泛发生的异常长大η取向晶粒,导致各二次再结晶晶粒的长大空间减小,在毫米级尺寸时相互接触,从而形成较小的二次再结晶组织。但若初次再结晶阶段亦形成较多的大尺寸γ取向晶粒(75%轧制样品),则高温退火过程中γ取向晶粒与η取向晶粒均可发生异常长大,高温退火后η织构显著弱化。

为了阐明较多的大η取向晶粒形成于初次再结晶阶段的原因,图7给出了70%轧制样品在初次再结晶分数为10%时的取向成像图和织构特征以及主要织构组分晶粒在不同尺寸范围的数量分布。由图可知,η取向晶粒在广泛分布于γ取向形变基体内的剪切带上大量形核,而晶界区域则形核较少。在各晶粒尺寸范围内,η取向再结晶晶粒均具有明显高的数量分数。再结晶初期形成以η为主导的织构特征,与初次再结晶完成时的织构特征一致,表明择优形核是η取向再结晶织构形成的主要机制。晶体塑性有限元计算表明[16],γ取向形变基体中剪切带内的稳定取向为近η取向。剪切带主要在形变γ取向晶粒中形成[9],故强冷轧γ织构和弱冷轧α织构(图1a和7b)有利于剪切带的大范围分布,确保足够数量的η取向晶粒形核位置。同时,剪切带具有高储能,可使η取向晶粒优先形核,比其它取向晶粒有更多的时间和空间长大,从而在再结晶初期形成较大尺寸的η取向晶粒,同时也削弱了其它取向晶粒对η取向晶粒长大的阻碍。因此,剪切带强度和数量的调控对η织构发展起重要作用。

图7 70%轧制Fe81Ga19薄板部分再结晶组织的EBSD分析

Fig.7 Orientation image maps (a), φ2=45° section of ODFs (b), and number fraction distribution of several main texture components (c) in 10% recrystallized Fe81Ga19 sheets with 70% reduction

剪切带和晶界是高储能区域,为再结晶提供优先形核位置,而轧制参数(如轧制压下率和温度)会影响剪切带和晶界区域特征。剪切带强度(局域应变量)过高,η取向晶粒呈团簇形式分布,产生取向钉扎抑制η取向晶粒长大[17,18]。本工作采用200 ℃轧制,有利于在一定程度上缓和剪切带的强度,从而在再结晶早期获得重要的大尺寸η取向晶粒。研究[19~21]表明冷轧压下率控制在64%~72%范围有利于获得较强的η再结晶织构,剪切带的数量在70%冷轧压下率达到峰值[22,23]。压下率进一步提高,剪切带出现储能过高而数量衰减、取向偏转的趋势[19~23],导致η取向晶粒形核数量的减少和长大优势的弱化。相对而言,晶界区域储能随压下率增大持续提高,促进γ取向晶粒形核。因此,剪切带数量结合适当的储能控制,有利于在再结晶过程中形成更多具有较大尺寸的η取向晶粒。

除轧制压下率和温度对初次再结晶的影响外,冷轧前的晶粒尺寸和织构也是影响初次再结晶状态的重要因素。低碳钢和硅钢研究[24,25]表明,冷轧前大晶粒尺寸倾向产生更多的剪切带且减少晶界面积,从而可增加η形核位置、减少γ形核位置。另外,冷轧前强γ织构有助于增加γ冷轧织构、减少α冷轧织构,确保薄板内广泛形成剪切带[26]。因此,合理选择冷轧前的晶粒尺寸和织构特征以及冷轧工艺参数(压下率和温度),可有效调整初次再结晶状态,进而优化高温退火后的再结晶晶粒尺寸与织构特征。在上述因素综合作用下,本工作在不借助抑制剂和表面能作用条件下,成功制备出兼具有利织构与组织特征的Fe-Ga二元合金板带。

(1) 在不借助抑制剂和表面能作用的条件下,Fe81Ga19薄板中η取向晶粒在初次再结晶阶段相对其它取向晶粒形成的大尺寸的优势,可实现η取向晶粒异常长大并完成二次再结晶。

(2) 通过对初次再结晶不同取向晶粒数量及尺寸分布的调控,在初次再结晶或细晶二次再结晶Fe81Ga19薄板中获得强η织构。初次再结晶薄板磁致伸缩系数可达158×10-6,细晶二次再结晶薄板磁致伸缩系数达到220×10-6。

1 实验方法

2 实验结果

3 分析讨论

4 结论

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号