分享:MoC掺杂钌基合金无籽晶阻挡层微结构及热稳定性研究

邹建雄

摘要

采用磁控共溅射Ru和MoC靶制备非晶RuMoC薄膜。用四探针仪(FPPT)、X射线光电子能谱仪(XPS)、高分辨率透射电镜(HRTEM)和小角掠射X射线衍射仪(GIXRD)表征不同掺杂组分RuMoC薄膜和不同温度退火态Cu/RuMoC/p-SiOC∶H/Si多层膜系的方块电阻、成分和微观结构。结果表明,通过调控Ru膜中掺入Mo和C元素的含量能够实现RuMoC合金薄膜微结构设计及抑制膜体残余氧含量,且当MoC和Ru靶的溅射功率比为0.5时获得的RuMoC II薄膜综合性能最佳;500 ℃退火态RuMoC II薄膜中C-Mo和C-Ru化学键均未出现大量断裂,两者协同作用抑制了RuMoC薄膜再结晶和膜体氧含量升高,是Cu/RuMoC II/p-SiOC∶H/Si多层膜系具有高温热稳定性和优异电学性能的主要机制。

关键词:

在当今超大规模集成电路后端互连中,主流工艺已经采用Cu/低k结构替代传统的Al/SiO2结构(k为低介电常数),以应对急剧增长的阻容延迟和功率消耗问题。但Cu在低温下(<300 ℃)极易与氧化硅基介质反应形成深能级杂质,对载流子产生强陷阱效应,导致器件性能退化甚至失效[1~4]。因此,能有效抑制Cu与氧化硅基介质间互扩散并改善两者界面特性的高性能扩散阻挡层一直是工业界和学术界的研究热点。

国际半导体工艺发展规划指出:32和22 nm技术分别要求阻挡层厚度降至5和3 nm[3]。目前,业界广泛研究和采用过渡族难熔金属及其氮化物如Ta、TaN、WN和ZrN作为阻挡层。但研究[5~7]表明:数纳米厚过渡族难熔金属及其氮化物在较低温度(400~500 ℃)下会再结晶,大量晶界成为Cu扩散至Si或硅基介质的快速通道,引发阻挡层早期失效;再者,过渡族难熔金属氮化物电阻率高,如TaN的电阻率为200~250?μΩcm[7],当厚度按比例持续微缩至数纳米时,其对Cu互连通孔等效阻容延迟效应贡献将剧增,远不能满足22 nm及以下互连技术要求[8]。

因此,寻找低阻、无籽晶阻挡层成为研究热点。研究[5,8~10]表明,贵金属如Ru、Os和Ir等可用作下一代无籽晶Cu扩散阻挡层。其中,Ru因电阻率(7.1 μΩcm)比Ta (13.6 μΩcm)还低且表面可直接电镀Cu而备受业界关注[8,11]。但纯Ru薄膜为柱状多晶结构,大量晶界为Cu扩散提供了快速通道,致使阻挡层早期失效(低于400 ℃)[9]。最新研究[8,11~16]表明,通过掺杂N、P、Ta和Mo等元素至Ru膜中,利用异质合金元素填塞Ru膜晶界或溅射反应非晶化等手段调控Ru膜微结构,可有效提升Ru膜阻挡层性能。但上述研究仍存在诸多不足,譬如Cattaruzza等[17]虽通过N掺杂获取了非晶RuN薄膜,但Ru和N的反应因具有正生成焓,常规工艺难以精确控制[17],且RuN薄膜的电阻率比Ru膜高2个数量级(865 μΩcm)[11];另外,掺入Mo、Mn和Ta等强亲O异质元素填塞Ru膜晶界的同时又会引发膜体O含量升高,进而导致钌基薄膜电阻率升高[8,15,16]。

Jansson等[18]研究发现,选择一个与C强键合的过渡元素(Ti、W、Mo和Ta等)和一个与C弱键合的过渡元素(Fe、Ru、Ni和Al等)并调控二者与C的成分比能简便有效地获取非晶态三元碳化物。鉴于此,本工作采用磁控共溅射Ru和MoC靶制备非晶RuMoC薄膜,通过调控溅射Ru和MoC靶功率比实现钌基薄膜的组分设计及微结构调控。择选MoC作为掺杂元素,其理由有:(1) C-Mo为强键合而C-Ru为弱键合,通过调控Mo和C含量有望获取非晶RuMoC薄膜;(2) 大量C-Mo和C-Ru掺杂键能有效抑制钌膜体内残余O含量;(3) MoC与Cu不互溶,且MoC电阻率较低(约29 μΩcm)[19~21],熔点高(2843 K)。目前,有关非晶RuMoC薄膜作为扩散阻挡层的研究还鲜有报道,本工作重点研究非晶RuMoC薄膜的微结构和热稳定性,探究其用作无籽晶铜扩散阻挡层的可行性及可靠性。

Cu/RuMoC (5 nm)/p-SiOC∶H (200 nm)/Si多层膜系制备次序依次如下:首先,采用等离子体增强化学气相沉积法在p-Si (100)基体上沉积200 nm p-SiOC∶H[22];随后, 采用射频(RF)磁控共溅射Ru和MoC靶沉积一层5 nm RuMoC,所用靶材为Ru (纯度99.95%)和MoC (纯度99.95%)靶,本底真空为5×10-5 Pa,靶半径为5.5 cm,靶间夹角为55°,气氛为Ar,工作压强为0.35 Pa,基体偏压为-50 V,RuMoC薄膜的组分通过调控MoC和Ru靶的功率比(PMoC/PRu)控制,具体工艺参数如下:Ru靶溅射功率PRu固定为100 W,MoC靶溅射功率PMoC依次取0、30、50和60 W (对应PMoC/PRu=0、0.3、0.5和0.6),所得样品分别标记为Ru、RuMoC I、RuMoC II和RuMoC III。最后,在不间断真空条件下,调节工作压强至0.3 Pa,沉积Cu膜(100~150 nm)至RuMoC/p-SiOC∶H/Si基体上,溅射功率为100 W。RuMoC (100 nm)/Si(111)膜系用于研究RuMoC薄膜微结构及性能随MoC掺入量和退火温度的演化规律,其制备工艺条件与上述RuMoC (5 nm)薄膜一致。在所有溅射沉积过程中,基体始终以30 r/min的速度旋转,以确保薄膜的均匀性。

因互连后端技术热处理温度低于500 ℃,试样分别在300、400和500 ℃下真空退火1 h,退火真空度为3×10-4 Pa。采用SY-4四点探针仪(FPPT)测量样品方块电阻,每次测量在样品表面取10个不同位置,每个位置间隔5 mm,测得结果取平均值。采用Rigaku Dmax 2000小角掠射(5°) X射线衍射(GIXRD)表征薄膜晶体结构。采用Tecnai F20高分辨率透射电镜(HRTEM)观察薄膜微结构。采用Axis Ultra X射线光电子能谱仪(XPS)测量RuMoC合金薄膜成分和化学键合状态,采谱前使用3 keV Ar+清洗样品表面5 min,减少表面污染。采用Keithley 2000数字万用表测量Cu/阻挡层/p-SiOC∶H(MOS,金属-绝缘体-半导体结构)漏极电流密度随电压强度变化。

图1为Ru和RuMoC合金薄膜组分和方块电阻随PMoC/PRu的变化规律。由图可见,RuMoC薄膜的Mo和C的含量随PMoC/PRu的增加呈逐渐增大趋势,而薄膜中的O含量呈下降趋势。沉积态Ru和不同组分RuMoC薄膜中都含有一定量的O,其原因是Ru具有强亲氧特性,沉积过程难免吸附真空室内残余O2。Ru膜的O含量为5.3%,但随着Mo和C的掺入(PMoC/PRu=0.3),膜中O含量显著下降,且随着掺入Mo和C含量的逐步增加(PMoC/PRu≥0.5),膜中O含量持续降低至1.0%。与文献[5]报道的RuMo膜(O含量高达19.8%)相比,本工作中RuMoC薄膜的O含量甚微,表明Ru-C和Mo-C掺杂键的引入及其含量的增加有效抑制了Ru-O键的形成。图1还示出RuMoC薄膜方块电阻随PMoC/PRu的增加呈逐渐增大趋势,其主因是MoC电阻率(约29 μΩcm[19~21])相对较高,其含量的持续增加导致薄膜方块电阻升高。

图1 不同测射功率比(PMoC/PRu)制备的RuMoC薄膜组分和方块电阻变化

Fig.1 Evolution of the compositions and sheet resistance of RuMoC films obtained at different deposition power ratios (PMoC/PRu) (PMoC, PRu—sputtering powers of MoC and Ru targets)

图2为Ru、RuMoC I和RuMoC II薄膜的GIXRD谱及沉积态RuMoC II/Si多层膜的HRTEM明场像及Fourier变换。如图2a所示,Ru膜衍射谱中分别于2θ=38.385°、42.190°和44.021°处出现 (100)Ru、(002)Ru和(101)Ru衍射峰[9,12,13],表明Ru膜为纳米多晶结构;随MoC的掺入(PMoC/PRu=0.3),(100)Ru、(002)Ru和(101)Ru衍射峰强度明显减弱,峰位宽展;当掺入Mo和C含量分别增至16.5%和17.3% (PMoC/PRu=0.5)时,仅2θ=44.021°处存在一个较弱的宽峰,表明RuMoC II薄膜为非晶结构。图2b所示为沉积态RuMoC II薄膜的HRTEM明场像及对应的Fourier变换衍射环,验证了RuMoC II薄膜为非晶无序结构。综合图1和图2分析结果可得,通过调控Ru膜中掺入Mo和C的含量能简便有效地实现RuMoC合金薄膜组分和微结构的设计,获得低阻、低O含量的非晶钌基薄膜。

图2 沉积态Ru (100 nm)/Si、RuMoC I (100 nm)/Si和RuMoC II (100 nm)/Si薄膜的GIXRD谱,以及沉积态RuMoC II (100 nm)/Si薄膜的HRTEM像及Fourier变换

Fig.2 GIXRD patterns of as-deposited Ru (100 nm)/Si, RuMoC I (100 nm)/Si and RuMoC II (100 nm)/Si samples (a), and HRTEM image and Fourier transform (inset) of as-deposited RuMoC II (100 nm)/Si film (b)

因RuMoC II (PMoC/PRu=0.5)薄膜O含量低且方块电阻适中,本工作重点选取Cu/RuMoC II (5 nm)/p-SiOC∶H (200 nm)/Si多层膜系(试样A)与Cu/Ru (5 nm)/p-SiOC∶H (200 nm)/Si多层膜系(试样B)对比,研究RuMoC薄膜的热稳定性和可靠性。图3为试样A和试样B方块电阻随退火温度变化曲线。由图可见,低于400 ℃退火条件下,两类多层膜的方块电阻都随退火温度升高而微降,其主因是低温退火导致Cu膜晶粒长大,相应地晶界对电子散射效应贡献降低[8,15]。但400 ℃退火态试样B方块电阻明显上升,推断多层膜系中Ru膜阻挡层已失效,Cu和p-SiOC∶H/Si界面间发生了互扩散并生成高阻CuSix相,随后XRD结果将证实该推断。相比之下,500 ℃退火后试样A方块电阻值却无明显变化,表明试样A热稳定性优异。

图4a和b分别示出试样A和B的沉积态和退火态GIXRD谱。可见,沉积态和退火态试样A中均未观察到CuSix和Ru衍射峰,表明500 ℃高温退火条件下RuMoC II薄膜仍保持非晶结构且能有效阻挡Cu与p-SiOC∶H/Si界面间互扩散,展示出优异的热稳定性。而试样B在400 ℃退火后便开始出现微弱的Cu3Si衍射峰,表明部分Cu原子已扩散至p-SiOC∶H/Si界面并反应生成了Cu3Si高阻相,导致试样B方块电阻迅速上升(图3);而且Cu3Si化合物中存在大量位错和空位[23~25]又进一步促进了Cu和Si原子互扩散。当退火温度达到500 ℃时,试样B多层膜中Cu3Si峰强增大,Cu膜表面从红黄色变成了灰色,表明Ru阻挡层已完全失效,大量Cu原子已扩散至p-SiOC∶H层,与图3分析结果吻合。

图3 试样A和B的方块电阻随退火温度变化曲线

Fig.3 Sheet resistances of samples A and B as a function of annealing temperatures (Sample A—Cu/RuMoC II (5 nm)/p-SiOC∶H (200 nm)/Si, Sample B—Cu/Ru (5 nm)/p-SiOC∶H (200 nm)/Si)

图4 试样A和B沉积态和不同温度退火态的GIXRD谱

Fig.4 GIXRD patterns of sample A (a) and B (b) as-deposited and annealed at different temperatures

采用XPS谱分析退火前后RuMoC II薄膜内化学键合状态演变规律,以探究其优异热稳定性机理。图5示出500 ℃退火前后RuMoC II薄膜中C1s、Ru3d和O1s峰的Gaussian-Lorentzian拟合结果,表1[26~31]列出了退火前后各拟合峰的峰位和面积占比。如图5a所示,薄膜C1s峰拟合为C-Ru (280.8 eV)[26]、C-Mo (281.8 eV)[27]和C-C (284.9 eV)[28]峰;对比沉积态,500 ℃退火态薄膜中C-Mo峰面积占比增大,而C-Ru和C-C峰面积占比都下降,其中C-C峰面积占比下降较为明显,其原因是C-C键为非极性键,高温条件下易断裂。图5b中,Ru3d峰拟合为Ru-C (279.2 eV) [26]、Ru (280.2 eV) [26,28,30]和RuOx (281.8 eV) [29~31]峰;沉积态薄膜中RuOx峰面积占比极低,500 ℃退火后少量Ru-C键断裂导致RuOx峰面积占比有所上升,与图5c中O1s峰拟合结果一致。值得注意的是,与沉积态相对比,500 ℃退火态RuMoC II薄膜中C-Ru和C-Mo键均未出现大量断裂,两者协同作用抑制了RuMoC薄膜再结晶和膜体O含量升高,是试样A具有优异高温热稳定性的主要机理。

图5 沉积态和500 ℃退火态RuMoC II样品的C1s、Ru3d和O1s XPS谱

Fig.5 XPS spectra of C1s (a), Ru3d (b) and O1s (c) from as-deposited and 500 ℃ annealed RuMoC II samples

表1 RuMoC II薄膜特征吸收峰峰位及面积占比

Table 1 Binding energy of fitting peaks and area percentages of C1s, Ru3d and O1s XPS spectra from RuMoC II film

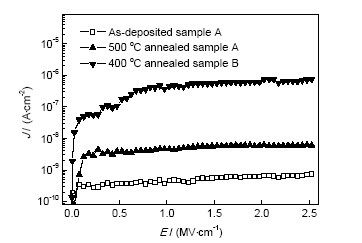

图6为沉积态和退火态试样A和B的漏电流密度(J)与电场强度(E)曲线图。由图可知,400 ℃退火态试样B的J在电场加载初期即表现出急剧上升趋势,结合图3和4分析结果可知其主因是退火态试样B多层结构中的Cu原子已扩散至p-SiOC∶H层体内,游离的Cu离子受外加电场驱使而引发J急剧上升;当E增至1.0 MV/cm时,对应J约7.4×10-7 A/cm2。相比较而言,500 ℃退火态试样A结构的J上升更为缓慢,当E增至2.5 MV/cm时,其对应J约为6.1×10-9 A/cm2,比400 ℃退火态试样B的J低2个数量级,进一步证实试样A具有高温热稳定性和优异电学性能。

图6 试样A 500 ℃退火前后和试样B 400 ℃退火后的J-E曲线

Fig.6 J-E curves of as-deposited and 500 ℃ annealed sample A and 400 ℃ annealed sample B (J—current density, E—electric field intensity)

(1) 研究了MoC的掺入量对Ru膜微结构及热稳定性的影响。纯Ru薄膜中O含量较高;随着MoC的掺入(0.3≤PMoC/PRu<0.5),RuMoC薄膜晶化程度明显下降,O含量显著降低;当MoC掺入量较大(PMoC/PRu≥0.5)时,RuMoC薄膜为非晶结构,薄膜O含量进一步降低,但电阻微升,表明通过调控Ru膜中掺入MoC元素的含量,能简便有效地实现RuMoC薄膜微结构设计,获取低阻、低O含量的非晶态钌基薄膜。

(2) 500 ℃退火态RuMoC II薄膜中C-Ru和C-Mo键均未出现大量断裂,两者协同作用抑制了RuMoC的再结晶和膜体O含量的升高,是Cu/RuMoC II/p-SiOC:H/Si多层膜系在500 ℃温度下具有高温热稳定性和优异电学性能的主要机制。

(3) Ru膜阻挡层在400 ℃下已经失效,而RuMoC II阻挡层在500 ℃退火条件下仍有效阻挡了Cu和p-SiOC∶H/Si界面间的互扩散。此外,500 ℃退火态Cu/RuMoC II/p-SiOC:H/Si多层结构在高电场强度(2.5 MV/cm)下,漏电流密度仅约为6.1×10-9 A/cm2,具有优异的热稳定性和电性能。

, 林黎蔚

, 林黎蔚

1 实验方法

2 实验结果及讨论

Bond

Fitting peak

Binding energy / eV

A0 / %

At / %

Ref.

C1s

C-Ru

280.8

22.1%

21.1

[26]

C-Mo

281.8

68.7%

70.9

[27]

C-C

284.8

9.2%

8.0

[28]

O1s

MoOx

530.5

18.0%

17.0

[29]

RuOx

531.8

82.0%

83.0

[30]

Ru3d

Ru-C

279.2 (Ru3d5/2)

5.9 (Ru3d5/2)

5.6 (Ru3d5/2)

[26]

283.6 (Ru3d3/2)

Ru

280.2 (Ru3d5/2)

92.3 (Ru3d5/2)

90.7 (Ru3d5/2)

[26,28,30]

285.0 (Ru3d3/2)

RuOx

281.8 (Ru3d5/2)

1.8 (Ru3d5/2)

3.7 (Ru3d5/2)

[29~31]

286.2 (Ru3d3/2)

3 结论

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号