分享:Mg-5Al-xCa合金的热裂行为

沈阳工业大学材料科学与工程学院 沈阳 110870

摘要

在浇注温度700 ℃、模具温度200 ℃条件下,通过热裂曲线和凝固曲线测试以及OM、XRD、SEM等手段分析了Ca加入量对Mg-5Al-xCa (x=0.5、1.0、2.0、3.0、4.0、5.0,质量分数,%)合金热裂敏感性的影响。结果表明,当Ca加入量增加到4.0%时,合金的热裂敏感性随着Ca加入量的增加而减小;Mg-5Al-4.0Ca合金的热裂敏感性最小,其热裂敏感性系数仅为0.824;Ca加入量增加到5.0%时,合金的热裂敏感性又出现上升,其热裂敏感性系数上升到0.96。加入适量的Ca会降低Mg-5Al-xCa合金凝固时α-Mg的析出温度,并抑制Mg17Al12相形成,缩小合金凝固温度范围,增加组织中的共晶含量,有利于合金凝固后期的补缩,从而降低合金的热裂敏感性。但加入过多的Ca会增加含Ca脆性相的数量,并使合金组织发生粗化,从而导致合金的热裂敏感性增加。

关键词:

与稀土耐热镁合金相比,Mg-Al-Ca (简称AX)系合金由于具有较低的成本[1,2]、丰富的相组成[3]、良好的高温蠕变性能[4]和耐腐蚀性能[5],是近年来新型耐热镁合金开发的热点。但是,较大的热裂敏感性一直是制约AX系镁合金应用的主要瓶颈,使得该系合金目前还未得到实际应用[6]。研究[7,8]表明,在Mg-Al-Ca合金中,当Ca含量超过0.3% (质量分数,下同)时,铸造不良率相当高,特别是Ca含量在1.0%左右时,热裂、冷隔和粘模铸造缺陷最为严重;而当Ca含量超过2.0%时,铸造缺陷得到明显改善。Cao和Kou[9]发现,在Mg-4Al-xCa合金中,当Ca含量从0.5%增加到3.5%时,由于组织中共晶含量的增加,合金的热裂敏感性降低,而Al含量变化对其合金热裂敏感性的影响较小。邱克强等[11]研究了Ca对Mg-7Al-2Si合金热裂倾向性的影响,发现当Ca含量为3.0%时,合金的热裂敏感性最小。在影响镁合金热裂的因素中,除合金成分以外,浇注工艺参数对镁合金热裂也有一定的影响。黄皓等[12]研究了模具温度和浇注温度对AZ91D和NZ30K合金热裂性能的影响,结果表明,模具温度比浇注温度更能影响镁合金的热裂敏感性,模具温度升高会降低合金的热裂敏感性,当模具温度为368 ℃时,合金热裂敏感性最小,几乎不产生裂纹。

通常,在镁合金实际生产中,为了延长模具寿命和提高生产效率,模具温度和浇注温度设置较低。但目前有关Mg-Al-Ca合金的热裂研究均是在较高的模具温度和浇注温度(330 ℃和730 ℃左右)下进行的,对于在较低工艺温度下Mg-Al-Ca合金的热裂研究较少。因此,本实验在浇注温度700 ℃、模具温度200 ℃条件下,通过向Mg-5Al合金中添加不同含量的Ca,基于Clyne-Davies热裂预测模型,通过测试不同成分合金的“凝固收缩应力-温度”曲线及凝固曲线,研究Mg-5Al-xCa合金的热裂敏感性,并结合微观组织、相组成及分布、凝固路径等分析Ca加入量对Mg-5Al-xCa合金热裂敏感性的影响规律,以期为AX系合金的实际应用提供实验和理论依据。

本实验采用纯Mg (99.95%)、纯Al (99.9%)及MgCa30中间合金作为原材料,配制不同Ca加入量的Mg-5Al-xCa合金,合金实际化学成分如表1所示。

表1 Mg-5Al-xCa合金的化学成分

Table 1 Chemical compositions of Mg-5Al-xCa alloys (mass fraction / %)

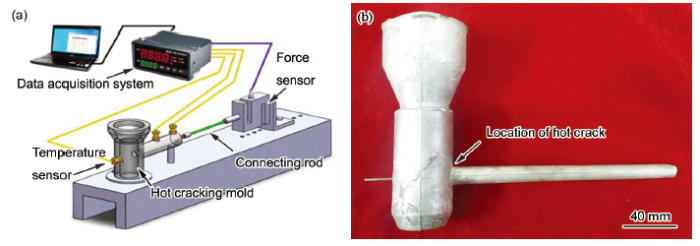

热裂实验采用“T”字形热裂测试系统,其结构示意图及热裂试样如图1所示。将熔化的金属液浇入热裂测试系统的“T”字形金属型模具后,通过模具末端的连杆连接到模具支架末端的S形拉压力传感器上,拉压力传感器与电脑连接,通过电脑上专用的数据采集系统对合金凝固过程中的温度及凝固收缩所产生的收缩应力进行实时采集。

图1 热裂测试系统示意图及热裂试样

Fig.1 Schematic of hot cracking system (a) and hot cracking specimen (b)

合金凝固曲线的测量在特制的石墨坩埚中进行。测量时,首先通入30 s保护气体将坩埚中的空气排放干净,以防止合金液在测量过程氧化,影响实验结果准确性,数据采集时间为30 min。合金在熔炼及浇注过程中采用N2+SF6混合气体进行保护。合金熔化后,等间隔搅拌2次,并保温30 min后进行浇注。浇注温度700 ℃,热裂模具温度200 ℃。

用于组织观察的试样经打磨抛光后,使用4%(体积分数)的硝酸乙醇溶液进行腐蚀。利用Axio HAL-100型显微镜观察试样的宏观形貌,利用 S-3400N型扫描电镜(SEM)进行试样的显微组织观察和相微区成分分析,利用D/max ⅢA型X射线衍射分析仪(XRD)进行合金的物相分析。

图2为Mg-5Al-xCa合金的热裂试样照片。其中,Mg-5Al-0.5Ca、Mg-5Al-1.0Ca和Mg-5Al-2.0Ca合金已经完全断裂。Mg-5Al-3.0Ca至Mg-5Al-5.0Ca合金的裂纹大小呈现先降低后增加的趋势,其中Mg-5Al-4.0Ca合金铸件表面未发现明显的裂纹。这说明,Ca加入量对Mg-5Al合金热裂敏感性的影响非常明显,当Ca加入量为4.0%时,合金的热裂敏感性最小。

图2 Mg-5Al-xCa合金热裂试样照片

Fig.2 Photographs of hot cracking specimens for Mg-5Al-xCa alloys

Mg-5Al-xCa合金热裂曲线与热裂实验结果分别如图3和表2所示。由图3和表2中裂纹萌生温度和凝固收缩应力可以看出合金热裂萌生和扩展的变化趋势。当Ca加入量较低时,合金热裂纹萌生温度较高,且合金凝固收缩应力较大,其中Mg-5Al-0.5Ca合金具有最高的热裂纹萌生温度(467 ℃)和较大的凝固收缩应力松弛量(0.614 N)。随着Ca加入量的增加,合金热裂纹萌生温度和凝固收缩应力逐渐下降,应力曲线趋于平滑,大的收缩应力抖动趋于消失,裂纹扩展速率也逐渐降低,这表明合金凝固过程中的热裂现象随着Ca加入量的增加而得到减轻。当Ca加入量为4.0%时,合金凝固过程中的应力曲线几乎为平滑状,没有明显应力突变现象(图3e),合金中没有明显热裂纹的出现,表明其热裂敏感性最低,这主要是由于合金在凝固末期,合金的晶粒状态、补缩通道状态及剩余液相含量达到最佳值,残余液相可以在裂纹萌生初期通过枝晶间的补缩通道有效地对裂纹进行补缩,使得裂纹愈合,增加裂纹扩展难度;同时,由于Mg-5Al-4.0Ca合金具有最佳的补缩效果,使得合金凝固时的相对收缩量减小,从而使得拉压力传感器测出的凝固收缩应力较小,对应的凝固收缩应力在400 s时只有100 N左右(图3e),其热裂纹扩展速率几乎可以忽略不计。而当Ca加入量达到5.0%时,合金的应力曲线又重新出现了较大的抖动,且在441 ℃时出现热裂纹,如表2所示对应的热裂纹扩展速率达到0.779 N/s,这表明加入过量的Ca会使合金热裂敏感性增大。

图3 Mg-5Al-xCa合金热裂曲线

Fig.3 Hot cracking curves of Mg-5Al-xCa alloys (T—temperature)

表2 Mg-5Al-xCa合金热裂测试结果

Table 2 Results of hot cracking test for Mg-5Al-xCa alloys

图4为Mg-5Al-xCa合金的凝固曲线。合金熔体在凝固过程中如果发生相析出反应,就会释放凝固潜热,从而引起合金凝固过程中冷却速率以及熔体温度的变化,这种变化可以用热电偶实时记录下来,得到合金的凝固曲线。对凝固曲线进行一阶导处理,用来代表合金冷却过程中的温度梯度。合金中相析出释放潜热时,温度梯度会减小,在温度梯度曲线上出现对应的峰,这些峰对应的温度即为合金凝固过程中对应的相变反应温度。图4凝固曲线中对应的关键点反应及反应温度如表3所示。

图4 Mg-5Al-xCa合金凝固曲线

Fig.4 Solidification curves of Mg-5Al-xCa alloys (ΔT—solidification temperature range)

表3

Table 3 Key point reactions and reaction temperatures corresponding to Mg-5Al-xCa alloys solidification curves in

Cao和Kou[9]以及Suzuki等[13]研究表明:Mg-Al-Ca系合金在534 ℃左右会发生L→α+C14 (Mg2Ca)析出转变,生成由初生α-Mg和初生Mg2Ca形成的二元共晶组织;在528 ℃时合金凝固过程中发生L→α+C36 ((Mg, Al)2Ca)共晶反应,而在514 ℃时会出现L→α+C14+C36三元离异共晶反应。当Ca含量较低时,合金凝固到440 ℃左右时会发生L+C36→α+A12 (Mg17Al12)反应。

综上可以得出,图4中A~E各峰分别对应的是α-Mg的析出(A峰),L→α+C14 (Mg2Ca)共晶反应(B峰),L→α+C36 ((Mg, Al)2Ca)共晶反应(C峰),L+C36→α+A12 (Mg17Al12)包晶反应(D峰),及L→α+C14+C36共晶反应(E峰)。通过凝固曲线得到的数据(表3)可以看出,随着Ca加入量的增加,α-Mg的析出温度逐渐下降,当Ca加入量为5.0%时,α-Mg的析出温度最低为598 ℃,相比于Ca加入量为0.5%时的621 ℃下降了23 ℃。C峰对应的L→α+C36 ((Mg, Al)2Ca)反应温度呈现先升高再稳定的趋

势,当Ca添加量为0.5%时,反应温度约为513 ℃,而当Ca加入量达到3.0%时,反应温度上升到528 ℃,且随着Ca加入量的增加未发生变化。此外,从图4e和f中可以看出,当Ca加入量超过4.0%时,温度梯度曲线中B峰消失且C峰旁边出现了一个新的E峰,而E峰对应的L→α+C14+C36反应温度约为511 ℃左右,该结果与文献[9]给出的反应温度514 ℃比较接近。

Clyne等[14,15]研究认为,在合金凝固过程中,如果将合金液相分数在0.1~0.6之间所用的时间定义为应力松弛阶段时间,用tR表示;而合金液相分数在0.01~0.1之间所用时间用tV表示。当液相分数在0.01~0.1范围时,合金中残余液相非常少,凝固收缩应力造成的枝晶分离现象如果不能得到残余液相及时有效地补充,就会引起热裂纹的萌生和扩展,所以将这个区域定义为易脆弱区域,这段区域对应的凝固时间称为易脆弱区域时间。将tV和tR的比值定义为合金的热裂敏感性系数K,K越大,表明合金的热裂敏感性也就越大,其表达式如下:

结合图4,利用“Newton基线法[16]”求得合金凝固过程中的固相分数,并利用式(1)求得合金热裂敏感性系数,结果如图5所示。合金的热裂敏感性系数随着Ca加入量的增加而减小,当Ca加入量达到4.0%时,其热裂敏感性系数系数最小仅为0.824,当加入量达到5.0%,合金的热裂敏感性系数上升到0.96,这说明加入适量的Ca可以减小合金的热裂敏感性,但是如果Ca加入量过量反而会提高合金的热裂敏感性。

由图5可以看出,随着Ca加入量从0.5%增加到5.0%,合金凝固温度范围分别为197、100、93、90、87和86 ℃,总体呈现下降趋势,Mg-5Al-4.0Ca和Mg-5Al-5.0Ca的合金的凝固温度范围基本相同。实验中合金凝固温度范围的变化,主要是由于Ca的加入会抑制Mg17Al12相析出[17~20]以及α-Mg析出温度发生变化二者综合作用的结果。通常,合金凝固温度范围越宽,固液两相区存在时间越长,合金的热裂倾向就越大[21]。

图5 Mg-5Al-xCa合金凝固温度范围及热裂敏感性系数

Fig.5 Solidification temperature range and hot cracking susceptibility coefficient for Mg-5Al-xCa alloys

2.4显微组织

图6为Mg-5Al-xCa合金热裂部位的显微组织,其中图6a~c为合金裂纹初始位置显微组织,而图6d~f为对应合金热裂纹延伸末端的显微组织。从裂纹形貌变化来看,Mg-5Al-4.0Ca合金的裂纹宽度和裂纹扩展长度是最小的(图6a~c),从相应的裂纹延伸末端照片可以看出明显的补缩痕迹(图6d~f),即热裂纹由于补缩而产生的扩展-愈合-再扩展现象。

图6 Mg-5Al-xCa合金热裂部位的显微组织

Fig.6 Microstructures of initial hot crack (a~c) and crack extension end (d~f) of Mg-5Al-xCa alloys

研究[22~25]表明,影响合金热裂倾向的因素包括合金的凝固区间、第二相组成及分布、枝晶状态、共晶体数量及分布、熔体过热量以及气体含量等。图7和8分别为Mg-5Al-xCa合金的SEM像和XRD谱。Mg-5Al-0.5Ca合金组织中主要的第二相为亮白色的Al2Ca及灰白色的Mg17Al12相;当Ca加入量超过0.5%时,合金中的Mg17Al12几乎完全消失,组织中出现了α-Mg与Al2Ca形成的共晶组织(图7b和c),随着Ca加入量的继续增加,合金组织中的共晶含量明显增加,趋于连续网状在晶界分布(图7d)。当Ca加入量达到4.0%时,合金组织中出现了不规则层片状的α-Mg+(Mg, Al)2Ca离异共晶组织(图7e)。Ca加入

量继续增加,呈网状分布的共晶含量会进一步增多,并会造成合金组织的粗化(图7f)。

图7 Mg-5Al-xCa合金SEM像

Fig.7 SEM images of Mg-5Al-xCa alloys

合金组织中共晶含量增多会增加凝固末期残余液相体积,从而有利于对热裂纹进行补缩,增加热裂纹萌生和扩展的难度,减小合金的热裂敏感性。但是,Ca加入量为5.0%时,合金的热裂敏感性并未降低,反而增加,这与共晶含量及凝固温度范围对合金热裂的影响规律不符。产生这种结果的原因是由于加入过量的Ca会使合金组织中含Ca脆性相的数量增加,并且使合金晶粒发生一定的粗化现象,恶化补缩通道状态,当二者的综合作用效果大于共晶含量增加有益于补缩的效果时,Mg-5Al-5.0Ca合金的热裂敏感性上升。

图8 Mg-5Al-xCa合金的XRD谱

Fig.8 XRD spectra of Mg-5Al-xCa alloys

图9为Mg-5Al-4.0Ca合金裂纹延伸末端及局部放大的SEM像。可以看出,共晶相作为残余液相最后凝固,对裂纹起到补缩作用。图9a中出现共晶相在裂纹处聚集形成共晶相偏聚的现象,其中C14和C36共晶相都参与了热裂纹的补缩(图9b),呈现出明显的共晶相补缩愈合裂纹的痕迹。

图9 Mg-5Al-4.0Ca合金裂纹延伸末端及局部SEM像

Fig.9 SEM images of the crack extension ends (a) and local magnification (b) for Mg-5Al-4.0Ca alloy (C36: hexagonal (Mg, Al)2Ca Laves phase, C14: hexagonal Mg2Ca Laves phase)

(1) Mg-5Al-xCa (x=0.5%~5%)合金在浇注温度700 ℃、模具温度200 ℃条件下,随着Ca加入量的增加,合金的热裂敏感性呈现先降低后升高的趋势,其中Mg-5Al-0.5Ca热裂敏感性最大,Mg-5Al-4.0Ca合金的热裂敏感性最小,其热裂敏感性系数仅为0.824。Ca加入量超过4.0%时,合金的热裂敏感性反而会上升。

(2) Mg-5Al-xCa合金的凝固温度范围随着Ca加入量的增加呈下降趋势,其中Mg-5Al-5.0Ca合金的凝固温度范围最小,仅为86 ℃,Mg-5Al-0.5Ca的最大,为197 ℃。

(3) Mg-5Al-xCa合金的α-Mg的析出温度随着Ca加入量的变化而变化,其中Ca加入量为5.0%时,α-Mg析出温度最低,为598 ℃,比Mg-5Al-0.5Ca合金α-Mg析出温度降低了23 ℃;α-Mg析出温度的变化是造成合金凝固温度范围变化的重要原因之一。

(4) 当Ca加入量小于3.0%时,合金在凝固过程中存在L→α+C14共晶反应,但是当Ca加入量达到或超过4.0%时,L→α+C14反应几乎消失,并且在L→α+C36反应之后的511 ℃左右发生L→α+C14+C36三元共晶反应。

(5) Mg-5Al-5.0Ca合金热裂敏感性增加的原因是由于加入过量的Ca会增加组织中含Ca脆性相的数量,并使合金晶粒粗化所造成的。

1 实验方法

Alloy

Al

Ca

Mg

Mg-5Al-0.5Ca

4.65

0.42

Bal.

Mg-5Al-1.0Ca

4.80

0.83

Bal.

Mg-5Al-2.0Ca

4.59

1.67

Bal.

Mg-5Al-3.0Ca

4.81

2.54

Bal.

Mg-5Al-4.0Ca

4.67

3.61

Bal.

Mg-5Al-5.0Ca

4.52

4.51

Bal.

2 实验结果与分析

2.1 宏观试样

(a) x=0.5 (b) x=1.0 (c) x=2.0 (d) x=3.0 (e) x=4.0 (f) x=5.0

2.2 热裂曲线

(a) x=0.5 (b) x=1.0 (c) x=2.0 (d) x=3.0 (e) x=4.0 (f) x=5.0

Alloy

Hot crack initiation

Hot crack propagation

θi / ℃

fs-i / %

Fr / N

tp / s

vP / (Ns-1)

Mg-5Al-0.5Ca

467

98.2

0.614

0.72

0.853

Mg-5Al-1.0Ca

451

97.4

0.536

1.26

0.425

Mg-5Al-2.0Ca

430

97.1

0.371

0.91

0.408

Mg-5Al-3.0Ca

434

97.6

0.215

1.17

0.184

Mg-5Al-4.0Ca

-

-

-

-

-

Mg-5Al-5.0Ca

441

98.5

2.079

2.67

0.779

2.3 凝固曲线

(a) x=0.5 (b) x=1.0 (c) x=2.0 (d) x=3.0 (e) x =4.0 (f) x=5.0

Alloy

Peak A

Peak B

Peak C

Peak D

Peak E

α-Mg

L→α+C14

L→α+C36

L+C36 → α+A12

L→α+C14+C36

Mg-5Al-0.5Ca

621

525

513

424

-

Mg-5Al-1.0Ca

619

525

519

-

-

Mg-5Al-2.0Ca

614

528

521

-

-

Mg-5Al-3.0Ca

610

-

528

-

-

Mg-5Al-4.0Ca

598

-

528

-

511

Mg-5Al-5.0Ca

598

-

528

-

512

(a, d) x=3.0 (b, e) x=4.0 (c, f) x=5.0

(a) x=0.5 (b) x=1.0 (c) x=2.0 (d) x=3.0 (e) x=4.0 (f) x=5.0

3 结论

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号