分享:坩埚尺寸和电磁频率对半固态A356铝合金浆料流动的影响

摘要

采用数值模拟方法,通过改变坩埚长短轴比例R和电磁搅拌频率研究半固态A356铝合金浆料的流动规律,以及R对半固态A356铝合金浆料初生相组织的影响。结果表明:随着R增大,半固态A356铝合金在短轴上所受的最大电磁力和最大流速呈先增大后减小的趋势,在长轴上所受的最大电磁力和最大流速呈先增大后减小再增大的现象;频率越高,短轴和长轴上所受的电磁力差和流速差越明显,因而可使熔体流动时出现“加速-减速-加速”的循环运动现象。当电磁频率和R分别为30 Hz和1.1时,坩埚长轴和短轴上的最大流速分别为153.6和143.2 mm/s,流速差最小,此时可制备出较优的半固态A356铝合金浆料。

关键词:

在半固态铝合金的研究中,电磁搅拌技术受到大量国内外研究人员的关注,研究可归纳为2个方面:实验研究[1,2,3]和数值模拟[4,5,6,7]。液相金属流动是凝固过程中常见的一种现象,主要分为:自然对流、强迫对流和亚传输过程引起的流动[8]。半固态铝合金加工中,电磁场的作用是一个非平衡过程,因而传统的金属凝固理论难以解释其中的一些现象,比如不规则性、非线性、混沌性和分形性[9,10,11],还需探索新的手段和完善理论。在金属凝固过程中,可通过施加磁场[12,13],进而影响金属熔体凝固前沿的推进、温度和溶质的分布,最终对材料的宏微观组织产生影响[14,15,16]。研究人员运用数值模拟和实验研究相结合的方法进行了大量的探究,例如Chowdhury等[17]建立了基于连续整体的数学模型,求解了分离守恒方程以确定固相速度,发现数学模拟模型与实验观测结果一致,说明方程具有真实可靠性;陈兴润等[18]建立了铝合金半固态浆料电磁搅拌过程中宏观传输物理量耦合的数学模型,实现了电磁搅拌条件下电磁场、流场和温度场的耦合模拟分析,发现搅拌频率对电磁场、速度场和温度场分布的影响非常明显;Zhang等[6]用环缝式电磁搅拌法制备半固态浆料过程进行电磁场、流场和温度场的数值模拟,发现数值模拟与实验验证相一致;陶文琉等[19]建立了多场耦合的二维数值模型,发现搅拌频率增加会使电磁场增大且分布不均匀,从而造成浆料流速迅速增大并且分布不均匀,在合适的电磁搅拌强度下可获得较好的初生相组织。半固态合金凝固组织的演变是一个动态过程,特别是电磁扰动引起合金凝固时温度场、浓度场和流场的变化将影响到合金熔体中溶质扩散与分布,继而影响合金熔体的流动。因此,需要考虑合金凝固过程中熔体流动状态的变化。本文作者前期工作[20]利用Fluent软件模拟电磁场作用下铝熔体中微粒的流动轨迹,发现施加适当的电流频率能在合金熔体中产生混沌运动,在适当的频率下半固态A356铝合金的初生相形貌和尺寸演变有利于流变成形。

目前国内外学者主要利用圆柱型坩埚研究电磁搅拌工艺参数对半固态浆料质量和凝固组织的影响。对于圆柱形坩埚来说,电磁场强度和电磁力的分布与坩埚尺寸、电磁频率有关,可以通过变频技术实现熔体流动的变化并对其进行控制;若采用非圆坩埚,则可以在恒定的电磁频率作用下,利用坩埚尺寸的变化,实现熔体流动变化,有望对熔体凝固组织产生影响,而且操作更简单、更节能。在半固态铝合金浆料的制备过程中,考虑非圆坩埚和熔体流速差对获得圆整细小的晶粒具有重要的研究意义。本工作通过数值模拟和实验研究相结合的方法,分析坩埚长短轴比例R对制备半固态A356铝合金浆料时的流动规律的影响,并与圆柱型坩埚进行对比。

利用Ansys15.0软件对自制的电磁搅拌器的电磁场进行计算和仿真,目的是获得电磁力沿坩埚中心到边缘上的分布,从而获取径向上的最大电磁力。电磁搅拌器内部电磁模型分析的基础为Maxwell方程组,通过该方程组可对电磁场进行计算,同时也为电磁有限元仿真与分析提供了依据。不同尺寸坩埚内的磁场由YZ112M-6型三相异步电动机定子产生。因此,需要建立的有限元模型实质就是该三相异步电动机的定子模型[21]。其中电磁搅拌器参数为:额定功率1.5 kW,额定电压380 V,额定频率50 Hz,极数6,额定转速920 r/min,定子外径和内径分别为182和127 mm,线圈绕组外径160 mm,接线方式Y形接线,线圈匝数21。流场分析时,首先在Workbench15.0软件中选用Mesh网格划分模块,将不同R的坩埚进行网格划分后的结果导入到Fluent流场模块中,采用标准湍流模型,流场分析中的材料参数参考文献[22],将最大电磁力作为流场分析中动量方程的附加源项[23,24],进一步求解得到最大流速。

由于电磁搅拌作用下坩埚内的熔体流动较复杂,模型假设如下[18,25~27]:(1) 模拟时假设各媒介为线性、均匀、各向同性;(2) 假设沿着坩埚轴向的任一横截面的电磁场都相同;(3) 铝合金液为不可压缩性流体,不锈钢坩埚厚度忽略不计;(4) 在半固态铝合金温度为590 ℃时,熔体中的固相体积分数为20%,仍作为一种Newton黏性流体来处理;(5) 模拟过程中,假定金属熔体边界不发生变化,即边界位移为0;(6) 假设电磁搅拌过程中整个熔体区域的温度为590 ℃,此时熔体各部分的黏度相同;(7) 采用顺序耦合的方法,电磁场影响流场,流场不影响电磁场。

模型材料的物理属性为[18,25~27]:定子铁芯的相对磁导率是3000,通电线圈、空气气隙和半固态铝合金的相对磁导率都为1,通电线圈和半固态铝合金的电阻率分别为1.7×10-8和2.1×10-7 Ωm。

(1) 创建物理环境:过滤图形界面为“Magnetic-Nodal”,定义2个单元类型为“Plane53”,修改第一个单元的自由度为“AZ CURR”,设置材料属性的电磁单位为“MKS system”,并对不同模型材料的电磁参数进行定义说明。

(2) 建立模型、赋予特性、划分网格:打开面积区域编号显示,创建平面几何模型,模型材料由外到内包括定子铁芯、通电线圈、空气气隙和半固态铝合金;并赋予模型区域磁导率和电导率属性,重叠实体面,设置网格密度并划分网格,定义通电线圈实常数和耦合线圈的电流自由度。

(3) 施加边界条件和载荷:施加磁力线平行边界条件,选择谐波分析类型,给线圈施加电压载荷380 V。

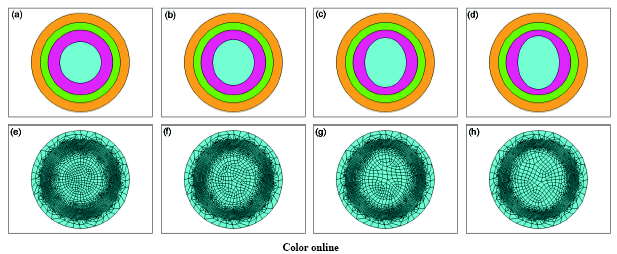

不同R下的模型和网格划分如图1所示,短轴即X坐标轴,长轴即Y坐标轴。

图1 不同坩埚长短轴比例R下的模型和网格划分

Fig.1 Models (a~d) and mesh partitions (e~h) with major and minor axial ratio of crucible R=1.0 (a, e), R=1.1 (b, f), R=1.2 (c, g) and R=1.3 (d, h)

数值模拟计算流程图如图2所示,先建立相关模型,然后赋予模型主要物理参数,接着进行网格划分和确定边界条件,并进行加载和求解,对比后进一步修正计算结果,最后收集相关数据。

图2 计算流程示意图

Fig.2 Calculation flow diagram

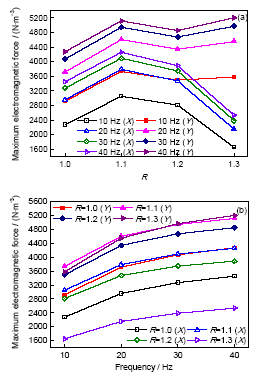

图3为不同R和电磁搅拌频率条件下最大电磁力的变化。可以看出,R和电磁频率共同影响着半固态A356铝合金所受的最大电磁力。如图3a所示,在电磁频率一定时,随着R的增大,半固态A356铝合金在X坐标轴(即短轴)上所受的最大电磁力呈先增大后减小的趋势,在R为1.1时,半固态A356铝合金所受的最大电磁力最大;半固态A356铝合金在Y坐标轴(即长轴)上所受的最大电磁力呈先增大后减小再增大的现象,在R为1.1之后的最大电磁力变化不明显,可认为此R下在Y坐标轴上的最大电磁力也达到最大。频率越高,半固态A356铝合金在X坐标轴和Y坐标轴上的所受的电磁力差越显著。如图3b所示,在R一定时,随着电磁频率的增大,半固态A356铝合金在X坐标轴上的所受的最大电磁力呈增大的趋势,Y坐标轴上的最大电磁力曲线的变化趋势也相同;在R为1.1时,在Y坐标轴上的最大电磁力曲线的变化趋势与R为1.3时的变化趋势基本重合,且在不同的频率下达到最大的电磁力。表1为不同R和电磁搅拌频率条件下长短轴上的电磁力差的变化。可以看出,R为1.3时的长短轴上的电磁力差几乎是R为1.0到1.2时电磁力差的总和。

图3 不同R和电磁频率下的最大电磁力

Fig.3 Maximum electromagnetic force under different R (a) and electromagnetic frequencies (b) (X and Y represent minor and major axes, respectively)

表1 不同R和电磁频率下长短轴上的电磁力差

Table 1 Electromagnetic force differences at major and minor axial under different R and electromagnetic frequencies Nm-3)

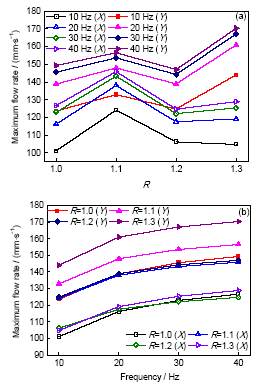

图4为不同R和电磁搅拌频率条件下最大流速的变化。可以看出,R和电磁频率共同影响着A356铝合金熔体的最大流速。如图4a所示,在电磁频率一定时,随着R增大,A356铝合金熔体在X坐标轴上的最大流速呈先增大后减小的趋势,在Y坐标轴上的最大流速呈先增大后减小再增大的现象;在X坐标轴上的流速曲线的变化趋势相同,流速曲线上出现峰值,在R为1.1时,A356铝合金熔体的最大流速最大。A356铝合金熔体在X坐标轴和Y坐标轴上的最大流速存在差值,定义为流速差。表2为不同R和电磁搅拌频率条件下长短轴上的流速差的变化。可以看出,A356铝合金熔体的流速差随R的增大先减小后增大。频率越高,流速差越大,因而可使得熔体流动时出现“加速-减速-加速”的循环运动现象。如图4b所示,在R一定时,随着频率的增大,X和Y坐标轴上的最大流速不断增加,但增加的趋势越来越平缓。

图4 不同R和电磁频率下的最大流速

Fig.4 Maximum flow rates under different R (a) and electromagnetic frequencies (b)

表2 不同R和电磁频率下长短轴上的流速差

Table 2 Flow rate differences at major and minor axial under different R and electromagnetic frequencies (mms-1)

本实验所用A356铝合金经Magix(PW2424)X荧光光谱仪分析,得出该合金主要化学成分(质量分数,%)为:Si 7.14,Mg 0.33,Fe 0.135,S 0.011,Cu 0.002,Mn 0.012,Zn 0.021,Ti 0.021,Zr 0.004,Al余量。利用差热分析法(DTA)确定A356铝合金固液两相区的温度为576.1~ 615.6 ℃。

运用低过热度浇注和变频控制电磁搅拌工艺制备半固态A356铝合金浆料。将预先配置好的铝合金炉料放入预热到300 ℃的石墨坩埚中,在SG 2-6-10型电阻炉中升温至720 ℃使其熔化;合金完全熔化后加入20 g覆盖剂(99.5%NaCl+99.5%KCl,质量分数,下同)以减少合金吸气,10 min后进行第一次扒渣;将炉体温度升至750 ℃,且静置10 min后加入精炼剂(99.5%CCl3CCl3),加入量为炉料总质量的0.2%~0.7%,分2~3次压入熔池一定深度处,每次精炼时间为3~5 min,总的精炼时间控制在8~15 min。当精炼完成10 min后进行第二次扒渣,然后将炉体温度降至630 ℃后进行浇注;浇注到预热360 ℃的不锈钢坩埚中(坩埚高度为100 mm,厚度为4 mm),立即启动自制的电磁搅拌装置,在合金熔体凝固过程中对不同长短轴比例坩埚中的半固态铝合金浆料以30 Hz电磁频率搅拌12 s,使得半固态浆料中的初生相在电磁扰动下形核、生长、破碎、分离等,为后续的形貌演变、晶粒细化提供条件。搅拌结束后将坩埚放入预先设定好的590 ℃保温炉中保温10 min;保温结束后进行水淬,获得半固态铝合金铸锭。

从制备的铸锭中部处截取一个圆片或椭圆片,并切取中心处的10 mm×10 mm×12 mm长方体作为金相试样。各金相试样经预磨和抛光后,用0.5%HF (体积分数)水溶液进行腐蚀,之后利用 Axioskop 2型光学显微镜(OM)进行金相组织的观察和分析。

使用Image-Pro-Plus软件对凝固组织中初生相的平均等积圆直径D和平均形状因子F进行测量:

式中,A为初生相的平均面积,P为凝固组织中初生相的平均周长。

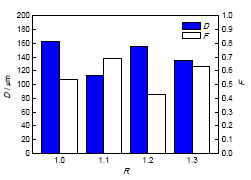

不同R下半固态A356合金初生相形貌的OM像如图5所示,图6为对应的半固态A356合金初生相的平均等积圆直径和平均形状因子。由图5a可知,R为1.0时的A356铝合金初生相较粗大,几乎无圆整细小的初生相组织,经测量可得,A356合金初生相的平均等积圆直径为162.8 μm,平均形状因子仅为0.53。如图5b所示,当R为1.1时,凝固组织的初生相发生了明显的转变,主要为椭球状和近球状的晶粒,晶粒整体上较细小均匀,此时的初生相的平均等积圆直径为112.4 μm,平均形状因子为0.69。从图5c可得,R为1.2时,合金中初生相的形貌主要表现为枝晶特征,主要为长条晶和粗大的晶粒,此时的平均等积圆直径上升至154.7 μm,平均形状因子降至0.43。如图5d所示,当继续增大R至1.3时,A356合金的初生相的尺寸比图5c有所减小,晶粒相对更圆整,此时的平均等积圆直径为135.2 μm,平均形状因子为0.63。

图5 不同R下半固态A356合金初生相形貌的OM像

Fig.5 OM images show the primary phase morphologies of semisolid A356 alloy with R=1.0 (a), R=1.1 (b), R=1.2 (c) and R=1.3 (d)

若要获得最大电磁力和最大切向速率,存在最佳的电磁频率[26]。电磁场频率越大可激发产生的电磁力越大,因而可获得更大的流动速率。但是,并不是最大电磁力和最大流速越大越好。电磁搅拌频率在电磁搅拌过程中是一个非常关键的工艺参数,搅拌频率增大时,电磁场增大但趋肤效应更加明显,其分布更不均匀;电磁频率很大时浆料的流动速率很大,但搅拌效果不一定好[19]。随着频率的增加电磁力也增大,且存在一个较合适的电磁频率[28]。适当的磁场频率能够获得理想的磁场、流场和温度场[27]。本模型模拟计算结果也有上述类似情况,因此模型是可行的。然而本工作发现,长轴和短轴上的最大电磁力之间存在一定的差值,即电磁力差。电磁力差并不是一成不变的,会随着电磁频率和R的变化而变化。电磁力差随R的增大而增大,这是由于R越大,长轴越靠近电磁感应线圈,短轴则越远离电磁感应线圈,因而长轴上就可获得更大的电磁力,短轴上的电磁力就更小。在电磁力达到一定值时,才有可能促使熔体产生流动并强化初生固相间或其与液相间的摩擦、撞击和剪切以获得相对优质的半固态组织。适当的电磁力可促使半固态铝合金熔体受到的搅拌更加充分,并加快半固态铝合金熔体的传质传热,从而细化晶粒,使浆料性能变得更好。

图6 不同R下半固态A356合金的初生相的平均等积圆直径D和平均形状因子F

Fig.6 Average equal-area circle diameter D and average shape factor F of the primary phase of the semisolid A356 alloy under different R

电磁频率较小时,产生的电磁力较小,因而流动速率较小,使得熔体搅拌得不够充分,初生相组织分散不够,因而所得的初生相组织较差;电磁频率较大时,产生的电磁力较大,因而流动速率较大,使得熔体搅拌得较充分,初生相组织分散较细小均匀。然而电磁频率过大时,流速很大会造成湍流现象,易发生卷气、卷杂物等,从而会降低搅拌效果[19]。A356合金熔体从坩埚短轴边缘流动到坩埚长轴边缘时的最大流速呈增大的趋势,而由坩埚长轴边缘流动到坩埚短轴边缘时最大流速呈减小的趋势,因而可使得熔体流动时出现“加速-减速-加速”的循环运动现象,从而改变合金的形核动力学。合金形核动力学改变导致形核率增加是晶粒细化的主要原因[29]。在“加速-减速-加速”这样的流动规律下,只有在合适的电磁频率和R下才可获得较好的半固态浆料组织。从实验结果来看,当电磁搅拌频率为30 Hz,R为1.1时,半固态A356铝合金浆料初生相组织的平均等积圆直径最小,平均形状因子最大,说明此时的微观组织达到最佳状态。当电磁搅拌频率和R分别为30 Hz和1.1时,坩埚长轴和短轴上的A356铝合金熔体的流速分别为153.6和143.2 mm/s,此时流速差最小。

(1) 在电磁搅拌作用下,不同坩埚尺寸中的半固态A356铝合金浆料熔体流动时出现“加速-减速-加速”的循环运动现象。

(2) 当电磁搅拌频率为30 Hz,坩埚长短轴比例为1.1时,可制备出相对圆整细小的半固态A356铝合金浆料,此时长轴和短轴上的最大流速分别为153.6 和143.2 mm/s,流速差最小。

(3) 通过数值模拟与实验研究相结合,可知在电磁搅拌对熔体的作用下,并非是流动速率越快时熔体凝固后的组织形貌越好,需要合适的最大流速及流速差。

(4) 流速的变化对制备半固态铝合金浆料影响较大,在半固态铝合金浆料的制备过程中考虑熔体流速差对获得圆整细小的晶粒具有重要的意义。

1 数值模拟

1.1 相关模型

1.2 模拟假设

1.3 材料电磁参数的确定

1.4 前处理步骤

1.5 模型及网格划分

1.6 计算过程

2 模拟结果

2.1 坩埚尺寸和电磁频率对最大电磁力的影响

R

10 Hz

20 Hz

30 Hz

40 Hz

1.0

638.1

760.9

802.0

820.3

1.1

685.0

817.6

849.9

856.3

1.2

682.6

866.1

931.8

962.7

1.3

1928.8

2398.3

2580.6

2673.9

2.2 坩埚尺寸和电磁频率对熔体最大流速的影响

R

10 Hz

20 Hz

30 Hz

40 Hz

1.0

22.4

22.5

22.7

22.6

1.1

8.8

9.9

10.3

10.6

1.2

18.6

21.3

22.1

22.4

1.3

39.2

41.7

41.7

41.4

3 实验方法和结果

4 分析讨论

5 结论

来源--金属学报

沪公网安备31011202020290号

沪公网安备31011202020290号